Сумма технологии. как композитные материалы остаются «на хайпе» более 5 тысяч лет

Содержание:

- Винил и полиуретан: особенности, достоинства, недостатки

- История происхождения

- Преимущества карбоновой плёнки

- Какой бренд выбрать

- Метод формования карбона с помощью давления (ручная прикатка)

- Почему не делают массовые автомобили из углепластика

- Варианты цвета пленки

- Технология монокок

- Достоинства эпоксидных смол и компаундов

- Что требуется для нанесения

- Что это такое и как оно сделано?

- Технология и этапы монтажа

- Вы слышали про углепластик или карбон?

- Изготовление и состав

- Производство изделий из полимерного материала

Винил и полиуретан: особенности, достоинства, недостатки

| ПАРАМЕТРЫ | ВИНИЛ | ПОЛИУРЕТАН |

| Защитные свойства |

Виниловая пленка убережет кузов от пескоструя и мелких камней, однако с более серьезными «врагами» уже не справится. К сожалению, поврежденные участки на пленке не удастся заклеить или отполировать. |

Надежно защищает ЛКП почти от любых видов повреждений. Конечно, пленка не защитит кузов от вмятины при столкновении, но с песком, гравием, реагентами, ветками деревьев и насекомыми она справляется «на отлично». Некоторые виды полиуретановых пленок обладают способностью к самовосстановлению. |

| Прочность |

Винил достаточно легко рвется при попадании мелких камней или крупного песка. Каким бы аккуратным ни был водитель, пленка все равно достаточно быстро покроется царапинами. |

Разорвать полиуретановую пленку очень трудно. Даже камням и гравию далеко не всегда под силу такая задача. Порвать пленку можно лишь очень острым предметом (например, разрезать ножом). |

| Прозрачность | Со временем прозрачный винил под воздействием солнечных лучей, химических реагентов и других внешних воздействий мутнеет и желтеет. |

Если выбрана качественная пленка и соблюдены все правила оклейки, «антигравийка» будет абсолютно незаметна на кузове автомобиля. Даже спустя несколько лет после оклейки полиуретан не мутнеет и не желтеет. |

| Устойчивость к температурным воздействиям |

Под воздействием низких температур винил становится очень хрупким и легко рвется. В зимнее время года защитные свойства виниловой пленки сводятся к минимуму. |

Даже при низких температурах полиуретан сохраняет защитные свойства и уберегает кузов от различных внешних воздействий. Кроме того, такая пленка отлично выдерживает температурные перепады. |

| Защита ЛКП от выгорания |

Винил не пропускает ультрафиолет. После нескольких лет использования виниловой пленки будьте готовы к тому, что цвет ЛКП под пленкой будет существенно отличаться от цвета участков, которые не были оклеены. |

Полиуретан пропускает ультрафиолет, поэтому выгорание лакокрасочного покрытия происходит равномерно. Под пленкой ЛКП остается точно такого же цвета, как и участки без пленки. |

| Время оклейки | На оклейку кузова винилом обычно требуется всего несколько часов, поскольку такая пленка не нуждается в дальнейшей просушке. | Для оклейки полиуретаном потребуется больше времени, чем для винила. Правильная технология оклейки включает этап просушки, который особенно важен в холодное время года. |

| Удаление пленки | Довольно часто, особенно при использовании низкокачественной пленки, на поверхности кузова остается клеевой слой. При удалении остатков клея может повредиться ЛКП. |

После удаления полиуретановой пленки на кузове не остается никакого клея и других посторонних следов. Процедура снятия пленки занимает минимум времени. |

| Стоимость | Одно из основных преимуществ винила – низкая цена. | Качественная полиуретановая пленка, как правило, в 3-4 раза дороже винила. Однако большинство водителей выбирают именно такую антигравийную пленку из-за ее отличных защитных свойств. |

На чем же остановить выбор – винил или полиуретан? Взвесьте все «за» и «против», примите решение, а за тем отправляйтесь к мастерам наших центров Garage Style.

В наших салонах вы всегда можете воспользоваться услугами оклейки полиуретановой «антигравийкой» или цветным винилом. Для записи на услугу и уточнения цен звоните в ближайший от вас центр!

История происхождения

Впервые углеродные волокна произвел в 1860 году американец Джозеф Свон. В 1879 году Томас Эдисон «выпекал» в углеродные волокна хлопковые и бамбуковые нити, используя их в одной из первых электрических ламп накаливания.

Впервые углеродные волокна произвел в 1860 году американец Джозеф Свон. В 1879 году Томас Эдисон «выпекал» в углеродные волокна хлопковые и бамбуковые нити, используя их в одной из первых электрических ламп накаливания.

В 1958 году Роджер Бэкон из Огайо создал углеродные волокна путем нагревания до карбонизации шелковых нитей. Однако волокна содержали только 20% углерода и были недостаточно прочными и жесткими.

Но уже в начале 1960-х другой американец, Ричард Миллингтон, разработал способ производства почти полностью (99%) состоящего из углерода волокна с использованием в качестве прекурсора вискозы.

Преимущества карбоновой плёнки

Карбоновая пленка имитирует свойства настоящего карбона – материала, который благодаря своей легкости и прочности давно утвердился на рынке автомобильной промышленности. Обтяжка автомобиля карбоном дает ряд преимуществ, среди них:

- Пленка защищает кузов от воздействия солнечных лучей, которые могут со временем негативно влиять на обычную краску.

- Покрытие из карбона стойко переносит удары и прочие механические воздействия, не оставляя на себе царапин.

- Данный вид покрытия может прослужить более 5 лет, не теряя своих защитных свойств.

- Оклейка авто пленкой карбон позволяет изменить его внешний вид, не прибегая к дорогостоящей покраске.

- Со стороны часто очень сложно различить, сделана та или иная деталь машины из натурального карбона или обтянута пленкой.

- Обтяжка карбоном по стоимости обходиться гораздо дешевле, по сравнению с использованием настоящего карбонопластика.

- Оклейка авто карбоном по времени производится гораздо быстрее чем замена кузовного элемента или его перекраска.

Изначально, данный тип покрытия был разработан именно для защиты лакокрасочного покрытия машин от внешних воздействий. Но расширение ассортимента пленок привело к появлению огромного количества цветовых гамм, позволяющих удовлетворить эстетические предпочтения любого автолюбителя. Также существуют пленки, обладающие 3D и даже 4D эффектом!

3D Винил

Карбон 3d – имитация наличия карбоновых деталей, которая достигается нанесением на них специального поливинилхлоридного покрытия. Этот материал положительно оценили многие автолюбители, стремясь придать индивидуальный облик своему автомобилю.

Карбон 3d имеет ряд преимуществ, по сравнению с «истинным» карбоном. Основное преимущество – прочность. Карбон – материал, который не любит перепады температур и плохие дороги. 3d карбон же – это всего лишь пленка, наклеенная на деталь вашего автомобиля, и эта деталь может быть из любого материала, устойчивого к тряске и перепадам температур.

К тому же, пленка служит дополнительным защитным материалом от «стороннего воздействия» на детали автомобиля, позволяя надолго сохранить безупречный внешний вид. Важным преимуществом тюнинга 3d карбоном служит недорогая цена. Пленка под карбон – бюджетная альтернатива истинному карбону, не уступающая ему в качестве и доступная широкому кругу автолюбителей.

Карбоновая пленка для авто наносится на абсолютно любой элемент кузова автомобиля. Наши специалисты предлагают выполнить оклейку карбоновой пленкой качественно и за приемлемую сумму.

Наличие большого опыта работы мастеров нашего центра, сравнительная дешевизна оклейки автомобиля пленкой карбон, её отличные характеристики позволяют утверждать, о ней, как о качественном элементе современного автотюнинга.

Помогите Вашему автомобилю выглядеть стильно и радовать глаз индивидуальным дизайном!

Стоимость обтяжки карбоновым винилом

Цена оклейки карбоном кузова машины варьируется в зависимости от вида выбранной пленки и класса автомобиля. Кроме того, когда проводится обтяжка машины карбоном, цена формируется от общей площади оклейки.

|

Малый класс: Renault Logan, Chevrolet Lanos, Citroen C3, Toyota Auris…. |

От 35000 |

|

Средний класс: Volkswagen Golf, Mazda 3, Ford Focus, Mitsubishi Lancer ,Audi A4, BMW 3….. |

От 40000 |

|

Бизнес класс: Toyota Camry, Nissan Teana, Audi A6, BMW 5, Ford Mondeo, Honda Accord, Lexus IS, Lexus GS, Volvo S60….. |

От 50000 |

|

Премиум класс: MB S-класс, Audi A8, Lexus LS, BMW 7…. |

От 55000 |

|

Кроссоверы и внедорожники: Toyota RAV4, Mitsubishi Outlander, BMW X3, Audi Q5, Volkswagen Tiguan…. |

От 55000 |

|

Большие внедорожники: BMW X6, BMW X5, Audi Q7, Volvo XC 90, Volkswagen Touareg, Toyota Prado, MB GL, MB ML….. |

От 65000 |

|

Микроавтобусы: Volkswagen Multivan…. |

0т 70000 |

Покраска машины стоит дорого, поэтому автовладельцы все чаще выбирают покрытие машины пленочным материалом. Покрыв автомобиль пленкой, вы легко измените цвет транспортного средства. Купив материал с надписями и наклейками, вы создадите необычный дизайн авто. Владельцы машин делают оклейку своими силами, либо поручают работу мастерам на СТО.

Насколько реально обтянуть машину плёнкой своими руками

Да, обращаться на СТО не обязательно, если вы имеете навыки работы с материалом, либо желаете сэкономить. Учитывайте, что труд кропотливый, начинать лучше с незаметных частей машины. Когда наберетесь опыта, приступайте к нанесению пленки на капот и другие части кузова.

Какой бренд выбрать

Перед покупкой рулона стоит внимательно изучить предложения на рынке и отзывы покупателей. Эти два критерия подскажут, на какой марке остановить свой выбор. Лучшим решением будет приобрести так называемый «самый покупаемый товар». Он надежен и выгоден. В противном случае водители не оклеивали бы свои авто такой пленкой карбон.

Среди описанных вариантов специалисты рекомендуют покупать марку 3M. Ее можно встретить в любом специализированном магазине. Вдобавок, ассортимент пленок японского производства всегда больше, чем любых других брендов.

Если же бюджет не большой – то можно оклеить элементы кузова 3D материалом Graphjet.

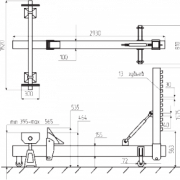

Метод формования карбона с помощью давления (ручная прикатка)

Применяется для самостоятельного изготовления деталей из карбона и аналогичен методу формования вакуумом, но без использования дорогостоящей оснастки. Наборы включают кисти для нанесения смолы и валики для выдавливания воздуха и прикатки слоев.

Применяется для самостоятельного изготовления деталей из карбона и аналогичен методу формования вакуумом, но без использования дорогостоящей оснастки. Наборы включают кисти для нанесения смолы и валики для выдавливания воздуха и прикатки слоев.

Для простого тюнинга автомобиля понадобятся:

- углеполотно плотностью 200-300 г/м,

- эпоксидная смола,

- отвердитель,

- жесткий валик и кисть.

В общих чертах процесс изготовления углепластика своими руками выглядит так:

- На поверхность формы наносится разделительный воск, гелькоат для формирования защитно-декоративного слоя на поверхности готового изделия.

- После его высыхания наносится тонкий слой смолы, на который прикатывается или прижимается углеткань, для выхода пузырьков воздуха.

- Затем наносится еще один слой смолы для пропитки. Можно нанести несколько слоев ткани и смолы, в зависимости от требуемых параметров изделия.

- Смола может полимеризироваться на воздухе. Это происходит обычно в течение 5 дней. Можно поместить заготовку в термошкаф, нагретый до температуры 140 – 180 ◦С, что значительно ускорит процесс полимеризации.

Затем изделие извлекаем из формы, шлифуем, полируем, покрываем лаком, гелькоутом или красим.

Каждый слой прокатывается валиком для удаления пузырьков воздуха и получения максимального сцепления.

При таком методе получается высокий расход смолы (в три раза выше плотности углеполотна), но зато именно таким способом можно изготовить любую деталь из карбона своими руками.

Автор Ирина Химич

Почему не делают массовые автомобили из углепластика

Эксперты выделают 5 основных параметров, ограничивающих широкое использование углепластика, кроме его высокой цены:

- Карбон тяжело ремонтировать при повреждении. Его нельзя заварить, отрихтовать, наплавить. И поврежденную деталь из карбона приходится просто менять.

- Карбон плохо противостоит точечным ударам, его поверхность легко царапается и желтеет под воздействием солнечных лучей.

- В технологичности он проигрывает стали и инженерным пластикам. Опасность представляют микротрещины, снижающие прочность.

И еще не стоит забывать об экологической составляющей. Процессы утилизации автомобилей во всем мире уже отлажены, а вот композитные материалы практически не перерабатываются вторично. И повторно их использовать нельзя, что делает углепластик еще дороже.

Для того чтобы изделие из карбона служило долго, сохраняя свою эстетику, необходим точный расчет многих параметров и правильный выбор материалов — углеполотна и эпоксидной смолы.

Возможность применения его в серийном автомобилестроении очень спорна. Разве что для тюнинга, но не при изготовлении несущих элементов. Обтянутое карбоном авто смотрится роскошно. Но очень может быть, что этот суперсовременный материал так и не попадет в массовое производство, ведь альтернативные инженерные пластики с армированием не такие капризные и дорогостоящие.

Варианты цвета пленки

Подходящий цвет выбрать достаточно просто. Можно либо купить материал, оттенок которого будет схож с цветом транспортного средства, либо полностью изменить расцветку.

-

Серую карбоновую пленку покупают чаще других типов. Такая тенденция наблюдается по причине того, что серый цвет является наиболее универсальным. С его помощью можно украсить как внешние детали кузова, так и многие элементы интерьера. К тому же, на сером виниле не заметны пятна и прочие загрязнения.

-

Немного меньшим спросом пользуется белая карбоновая пленка. Она идеально подойдет для оклейки кузова, имеющего идентичную окраску. Плюс владельцам транспортных средств не придется менять данные в документах на машину. Выбирая белый винил, покупатель должен быть готов к частым мойкам авто, поскольку, на красивом 3D или 5D изображении грязь будет сильно выделяться.

-

На третьем месте по популярности располагается синяя карбоновая пленка. Такой материал довольно часто покупают у авторизированных представителей в крупных городах. Спрос растет в связи с тем, что практически 80% всей целевой аудитории – молодые люди, предпочитающие спортивные автомобили. Такой молодежный цвет точно будет выделяться в общем потоке на любой дороге.

-

Также многие владельцы современных машин выбирают зеленые карбоновые пленки. Часто данную расцветку можно наблюдать на транспортных средствах азиатского производства. В каждом магазине можно встретить наибольшее количество разных оттенков именно зеленого винила. Загрязнения кузова на нем практически не видны. На отечественном рынке зеленый цвет используется чаще для полной оклейки авто.

-

Роскошнее всего смотрится золотая 3D карбоновая пленка. Она отличается от всех остальных оттенков своей уникальностью и богатым видом. В основном, такой цвет используют на дорогих машинах европейского и американского производства. Это BMW, Mercedes, Audi, Porsche. Внешне винил на таких моделях смотрится как высококачественное покрытие из чистого золота.

-

В каталогах сервисных центров можно найти прозрачную пленку карбон. Она пользуется наименьшим спросом. Причина этому – специфичность внешнего вида. В рулоне материал смотрится не презентабельно, но впечатления сразу же меняются после оклейки кузова. Основная роль данного образца – защита ЛКП от различных повреждений.

Технология монокок

Инженеры компании Orbea давно поняли, что монокок – это

единственная технология, которая позволяет сделать раму оптимальной с точки

зрения жёсткости, долговечности и комфорта. Приведённое ниже видео

демонстрирует, как со временем ухудшаются характеристики карбоновой рамы,

изготовленной по традиционной технологии, в то время как рама, изготовленная по

технологии монокок, остаётся в таком состоянии, как будто только что покинула

территорию завода.

Технология монокок также позволяет создавать рамы с более креативным

дизайном и при этом с хорошей сопротивляемостью усталостным трещинам. Именно

поэтому мы можем предоставлять на все наши велосипеды пожизненную гарантию:

наши рамы надёжны и их характеристики не меняются с течением времени.

Достоинства эпоксидных смол и компаундов

Эпоксидные смолы для карбона и компаунды на их основе являются популярным и оптимальным связующим для волокнистых армирующих материалов. И для этого у них есть широкий спектр потребительских и технологических достоинств:

Отличная адгезия к большинству армирующих материалов, наполнителей и подложек;

Большой выбор марок эпоксидных смол и отверждающих агентов с разнообразными техническими параметрами, что позволяет получить после отверждения материалы с широким спектром свойств;

Химическая реакция между эпоксидными смолами и отвердителями протекает без выделения воды и летучих веществ — процесс контролируем и безопасен (необходимо учитывать количество тепла в некоторых рецептурах).

Усадка при отверждении ниже, чем с использованием фенолформальдегидных или полиэфирных смол, и ее величину легко регулировать применением различных наполнителей;

Современные модификации эпоксидных смол дают возможность выбрать марку с определенной температурой, скоростью и временем отверждения, что очень важно при массовом производстве;

Отвержденные компаунды прекрасные диэлектрики с высоким объемным сопротивлением.

Они устойчивы к воздействию воды, высоких температур, кислот и щелочей.

Но изначально эпоксидные смолы применялись только в качестве универсальных клеев, заливки обмоток трансформаторов и двигателей, герметизации стыков электрических кабелей, при изготовлении моделей и форм.

При появлении углеродного полотна и с развитием композиционных материалов эпоксидные смолы нашли широкое применение при изготовлении углепластиков. Поэтому наряду с использованием эпоксидных компаундов в качестве клеев они находят применение при получении слоистых пластиков и волокнисто-намоточных композитов в электронной, химической, автомобильной промышленности и при изготовлении спортивного инвентаря.

Что требуется для нанесения

Оклейка автомобиля внутри и снаружи может осуществляться двумя методами. Про них расскажу немного позже.

Сначала стоит перечислить материалы и инструменты, которые вам пригодятся, если решите оклеить поверхности своими руками. В таком деле не обойтись без:

- фена (бытового или строительного);

- ракели;

- ножниц;

- острого канцелярского ножа;

- обезжиривателя;

- пульверизатора;

- мыльной воды;

- мягкой ткани без ворса;

- герметика или праймера (обработка краев);

- 2 пар рук;

- хорошего настроения.

Клеить пленку действительно лучше вдвоем, вне зависимости от выбранного метода. Хотя сухой вариант я бы назвал сложнее.

Как вы уже догадались, методы оклеивания делятся на мокрый и сухой. Это во многом напоминает тонировку машины своими руками.

Мокрая методика

Если это ваш первый опыт нанесения пленок, включая карбоновые, а также вы взяли материал не лучшего качества, советую остановиться на мокром методе. Реализовать его проще, да и результат наверняка окажется качественным.

Выполняется процедура в определенной последовательности:

- сделайте замеры деталей и вырежьте заготовки с запасом около 1,5-2 см;

- удалите все загрязнения;

- обезжирьте поверхность;

- через пульверизатор нанесите на машину мыльный раствор;

- удалите подложку с карбоновой пленки;

- с клеящей стороны нанесите еще раствор;

- приложите карбон к поверхности;

- ракелем аккуратно выравнивайте пленку;

- двигайтесь обязательно от центра к краям;

- не тяните пленку;

- после удаления воды и пузырей воздуха просушите феном;

- еще раз пройдитесь ракелем;

- отрежьте лишнее;

- заправьте края внутрь, обработав их предварительно праймером;

- дайте сутки, чтобы машина просохла.

Мокрый метод лучше применять в гараже при температуре от 20 до 25 градусов Цельсия. Под солнцем или в сильный холод тюнинг стоит отложить.

Метод сухого оклеивания

Главным отличием этого метода от предыдущего является отказ от мыльного раствора и использование потока теплого воздуха. За счет нагрева активизируется клей и он отлично пристает к поверхности.

Первые мероприятия аналогичные. То есть нужно вырезать заготовки, помыть машину, обезжирить оклеиваемые компоненты и пр.

Далее пленка укладывается на деталь, постепенно убирая подложку, и разглаживается ракелем. Параллельно на материал нужно подавать поток горячего воздуха. Здесь точно пригодятся 2 пары рук.

Сухой метод сложнее в реализации, поскольку почти нет права на ошибку. Оставив воздушный пузырь, его будет проблематично удалить. Также опасно перегревать материал. Потому такой метод в основном используется специалистами и опытными мастерами.

В зависимости от детали, на которую наносится карбон, ее потребуется снимать, либо можно обойтись без демонтажа. Пластиковые детали салона советую демонтировать, а края загнуть внутрь, чтобы они оставались незаметными.

А что вы думаете по поводу карбоновых пленок? Приходилось ли использовать их для тюнинга своей машины?

Читайте далее:

Как правильно клеить карбоновую пленку на авто

Как правильно клеить виниловую пленку на пластик

Как правильно клеить виниловую пленку на авто

Как правильно клеить пленку на авто видео

Как правильно клеить антигравийную пленку на авто

Что это такое и как оно сделано?

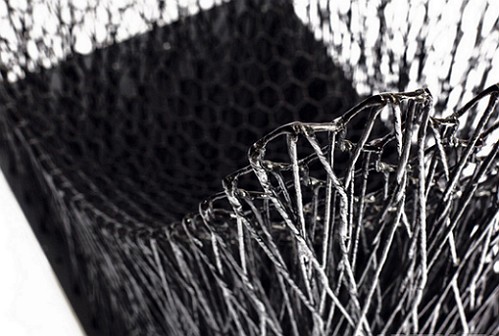

Производство углеродного волокна — сложный и технический процесс. В основном, это синтетический материал, который создается из предшествующего полиакрилонитрильного материала — в 90% случаев. Специальные машины вытягивают материал-прекурсор в длинные нити. Эти нити затем герметизируются от кислорода и помещаются под сильный нагрев. Тепло очищает материал от неуглеродных атомов за счет процесса, называемого окислением, затягивая связь между оставшимися элементами углерода.

Как только материал полностью проходит процесс окисления, он приобретает узнаваемый черный цвет. В результате получаются тонкие, черные, похожие на волосы волокна. Затем углеродные волокна сплетаются в нить, а затем в особые текстильные листы.

Чтобы стать пригодным для использования в качестве сплошного обрабатываемого материала, листы тканого волокна пропитываются смолой под воздействием высоких температур и давления. Затем волокна укладывают на пресс-форму и покрывают смолой под воздействием тепла и давления.

Углеродное волокно идеально подходит для создания рукояток ножей по нескольким причинам. Несмотря на свой чрезвычайно малый вес, оно очень прочное и устойчивое к механическим нагрузкам в определенных направлениях. Как одно из самых твердых искусственных веществ, углеродное волокно является жестким материалом для изготовления высококачественных рукояток для ножей.

Рукоятка ножа из углеродного волокна выдерживает большое давление, не ломаясь и не сгибаясь. И здесь появляется еще одно большое преимущество — общий баланс ножа. Материал настолько легкий, что при использовании ножа вы будете постоянно чувствовать смещение центра тяжести в сторону клинка.

Кроме того, многие предпочитают ручки из углеродного волокна из-за их художественных качеств. Волокна отражают свет, придавая каждому ножу особый, высокохудожественный вид. Производители используют углеродное волокно в широком спектре отраслей промышленности, включая аэрокосмическую, компьютерную, медицинскую, велосипедные рамы, экстремальные часы, а также автомобильную промышленность высокого класса. Везде, где вам нужен чрезвычайно прочный материал с низким удельным весом, вы, скорее всего, найдете углеродное волокно.

С точки зрения прочности, углеродное волокно является одним из самых прочных материалов, используемых сегодня для изготовления рукояток ножей. С точки зрения долговечности, оно несомненно прослужит в течение всего срока жизни вашего ножа даже при интенсивном использовании.

Несмотря на то, что материал очень универсален и привлекателен, обрабытвать его гораздо сложнее, чем G10 или микарту. Плюс, он имеет высокую изначальную стоимость, которая обусловлена трудоемким процессом производства углеродного волокна.

Технология и этапы монтажа

Установить экструзионный пенополистирол самостоятельно не составит особого труда. Если выполняют утепление фасада, все основные виды работ внутри уже должны быть сделаны. Это касается, в том числе оконных, дверных проемов, а также крыши строения.

Монтаж складывается из нескольких последовательных шагов.

- Закупают необходимое количество клея и утеплителя с учетом расчета числа упаковок.

- Подготавливают нужный инвентарь, упрощающий рабочий процесс.

- Утеплитель необходимо фиксировать на ровное основание. Для этого поверхность выравнивают, удаляют явные бугры.

- Чтобы клей лучше держал тепловую изоляцию, нужно убрать влажной тряпкой пыль. Затем поверхность должна высохнуть.

- От грязи и жира нужно избавиться. Они уменьшат адгезию.

- После этого на поверхность наносят слой грунтовки. Лучше использовать грунт с максимально проникающей способностью. Это выровняет структуру основания, свяжет пыль и микротрещины.

- Большие трещины замазывают штукатуркой на основе цемента. Затем эти места грунтуют повторно. Слой грунта должен высохнуть перед фиксацией утеплителя.

- Выполняют разметку и крепят к основанию профиль. Его ширина должна равняться толщине используемого утеплителя.

- На тыльную сторону утеплителя наносят клей точечным методом. Можно наносить его полосами.

- Плиту прикладывают к основанию и плотно прижимают. Так выполняют обшивку нужной площади. При этом нельзя забывать крепить плиты между собой.

- После фиксации осуществляют прокладку гидроизоляции. Обычно в качестве нее применяют тонкую пленку, которую надевают на каркас в пределах 2–3 см от утеплителя.

- Остается выполнить финишную отделку поверх теплоизоляции.

Вы слышали про углепластик или карбон?

Углепластик, или карбон (от англ. carbon), — это современный, легкий, но очень прочный материал, применяемый в аэрокосмической отрасли, и незаменимый во многих отраслях промышленности (производство спортивного инвентаря, медицинского оборудования, автомобилестроение и так далее). Благодаря возможности его переработки и технологии производства карбоновые детали могут иметь различную форму и габаритные размеры.

На стадии проектирования (расчета на прочность композитов) задаются параметры будущего материала, и за счет определенной ориентации волокон в полимерной матрице, например, в эпоксидной смоле, достигается оптимальное соотношение веса и прочности. Карбон используется в тех изделиях, где его отношения веса к прочности имеет существенное значение. Это в свою очередь повышает экономическую выгоду, потому что при сочетании в себе множества достоинств данный материал стоит недешево, что связано с особенностями технологии его производства и немалой долей ручного труда, непосредственно в процессе изготовления деталей из карбона. Некоторые изделия из углепластика нелегко массово производить и поэтому такое производство обходится очень дорого. Если бы можно было сказать, что углеродное волокно имеет какие-либо недостатки, это были бы издержки производства.

Этот материал стал настолько популярен, что существует не мало других синтетических материалов, которые имитируют настоящее углеволокно. Тем не менее, имитации часто представляют собой только пластик, выполненный в виде структуры углеродного волокна или различные пленки. Carbon Composites использует только высококачественные углеткани.

Как получают углеродное волокно ?

Углеродные волокна изготавливаются путем термической обработки тончайших нитей углерода с последующей карбонизацией (т. е. нагрев в азотной среде) и графитизацией (т. е. насыщение углеродом для повышения прочности). Углеродные ткани (углеткани) получают путем плетения нитей или лент.

А то, что обычно называют углепластик или карбон, представляет собой материал, состоящий из углеродных тканей, лент, волокон, и при соединении с полимерной матрицей (эпоксидной смолой или другими полимерами) под действием тепла, давления и/или в вакууме образуется композитный материал, который является одновременно прочным и легким. Это делает его особенным.

Изделия из карбона от компании Carbon Composites

В последние годы производство изделий из углепластика заметно выросло, и во многих отраслях всё активнее применяется этот по-настоящему уникальный материал. Покупателям компании Carbon Composites доступны изделия из карбона на заказ, выполненные из композитных материалов, максимально подходящих под выбранный проект. Вы можете заказать карбоновые детали высокого качества, обладающие всеми преимуществами данного материала и изготовленные в строгом соответствии с технологией

Немаловажное преимущество изготовления изделий карбона на заказ — в том, что они могут формоваться как единое целое, что позволяет избежать появления слабых мест в конструкции (которые неизбежно возникают в металлических конструкциях из-за формирования изгибов и соединений). Карбон позволяет создавать цельные изделия, в которых нагрузка равномерно распределяется по всей площади

А поверхность из многочисленных нитей в составе углепластика очень красиво переливается на свету.

Используйте все преимущества углепластика (карбона) — материала будущего — заказывая продукцию в компании Carbon Composites.

Изготовление и состав

Карбоновое полотно делают из тончайших нитей углерода диаметром 3-15 мкм, которые получают из полимерных материалов или органических волокон методом окисления, т. е. термической обработкой. Обугливание проводится в воздушной среде на протяжении суток при постоянной температуре 250 °C.

Затем углеродное волокно подвергают карбонизации. Материал помещают в автоклав с инертным газом, прокаливают при 800-1500 °C. Во время термической обработки происходит пиролиз: из волокон уходят летучие компоненты, а в структуре образуются новые связи. Далее готовый продукт проходит графитизацию – максимальное насыщение углеродом в автоклаве с инертным газом при 1600-3000 °C. Чем выше температура и дольше процесс, тем качественней, прочней становится волокно.

В зависимости от примененной технологии углеродные нити бывают резаными короткими или непрерывными (наматываются на бобины).

Изготовление углепластиковой ткани начинается с карбоновой сетки, для которой используются разные способы плетения: полотняное, саржевое, жаккардовое, сатиновое. Чтобы придать углепластику прочность и надежность, нити укладывают под определенным углом, меняя его каждый раз в следующем слое.

Готовое основовязаное полотно карбона скрепляют клеящими составами. Обычно применяются различные смолы: полиэфирные, винилэфирные, эпоксидные.

В производстве карбоновой ткани используют два метода:

| Способ | Особенности |

|---|---|

| Мокрый | Подготовленную сетку из волокон укладывают в автоклав в специальную форму. Пропитывают эпоксидными смолами, затем подвергают давлению свыше 10 атм. и полимеризации при 150 °C |

| Сухой | Для отвержения волокон используют более высокое давление – до 32 атм., температуру 200 °C. Благодаря этому получают карбон слоем 0,5 мм – тоньше, чем при мокром способе. |

В зависимости от предназначения основовязаной ткани, углеродные волокна подвергаются дополнительному армированию. Процесс проводят с помощью каучука, кевлара, пр. материалов.

Производство изделий из полимерного материала

Полимерный материал – карбон представляет собой тонковолоконные нити ø от 5 до 15 мкм, образованные атомами углерода и объединенными в микрокристаллы. Именно выравнивание при ориентации кристаллов придает нитям хорошую прочность и растяжение, незначительный удельный вес и коэффициент температурного расширения, химическую инертность.

Производственные процессы получения ПАН волокон связаны с технологией автоклава и последующей пропиткой для упрочнения смолой. Углеродное волокно пропитывают пластиком (препрег) и пропитывают жидким пластиком, укрепляя нити волокна под давлением.

По физическим характеристикам углеродное волокно разделено на типы:

- высокопрочные карбоновые волокна (состав 12000 непрерывных волокон)

- волокна карбонизированные углеродные общего назначения (крученая нить из 2-х и более волокон длиной до 100 мм).

Углепластиковые конструкции, армированные изделиями из материала, уменьшают вес конструкции на 30%, а химическая инертность позволяет использовать карбоновые ткани при очистке агрессивных жидкостей и газов от примесей в качестве фильтра.

Производство углеродного волокна представлено в этом видео.