Ремонт головки блока цилиндров

Содержание:

- Причины поломки и как проверить прокладку ГБЦ

- Процесс растачивания каналов головки

- Расточка коллекторов

- Замена прокладки ГБЦ. [Архив] — Passat WORLD — Volkswagen Passat-CLUB

- Процесс растачивания каналов головки

- Нюансы замены прокладки

- Основные причины для шлифовки

- Дефекты прокладки ГБЦ

- Стенды для опрессовки ГБЦ

Причины поломки и как проверить прокладку ГБЦ

Последствия для двигателя могут быть губительными даже при кратковременной езде на авто с указанной проблемой. В случае игнорирования пробоя прокладки головки блока цилиндров даже после небольшого пробега возникает необходимость капитального ремонта.

Указанная поломка может возникнуть как в бензиновом, так и в дизельном двигателе, в агрегате с турбонаддувом или атмосферном варианте. Пробой прокладки требует правильной и своевременной диагностики. Указать на проблему на ранней стадии может повышение расхода топлива, затрудненный пуск двигателя и неустойчивая его работа, снижение мощности ДВС, падение уровня охлаждающей жидкости в расширительном бачке, низкая компрессия в цилиндрах.

Наиболее частыми причинами пробоя или прогара прокладки головки блока цилиндров являются:

Сейчас читают

Ремонт заднего суппорта

Автомобиль не заводится: основные причины

- перегрев двигателя;

- неправильная установка при замене прокладки;

- последствия мощностного тюнинга ДВС;

- не соответствующее нормам усилие затяжки болтов ГБЦ;

- езда на бензине низкого качества, которая сопровождается детонацией;

Перегрев двигателя является основной причиной пробоя прокладки головки блока цилиндров. Возникает перегрев мотора по разным причинам, начиная от неисправности системы охлаждения и заканчивая такими явлениями, как детонация двигателя или калильное зажигание. Как металлические (асбестовые) прокладки, так и паронитовые в таких условиях обычно не выдерживают растущей температуры во время перегрева и прогорают. После такого прогара прочность прокладки становится меньше и ее выдувает.

Примечательно то, что среди косвенных признаков прогоревшей прокладки гбц в ряде случаев отмечен рост температуры двигателя, то есть перегрев. Пробой окантовки камеры сгорания на прокладке приводит к тому, что раскаленные газы прорываются в систему охлаждения двигателя и перегревают антифриз. Получается, перегрев мотора часто выводит прокладку из строя, а далее пробой прокладки провоцирует повышение температуры двигателя.

В списке последствий перегрева силового агрегата также отмечается искривление головки блока цилиндров, а точнее ее плоскости. В обиходе встречается определение «ГБЦ повело». Чаще всего ведет головку блока от перегрева в том случае, если материалом ее изготовления является алюминиевый сплав. Отметим, что головки из чугуна более устойчивы к высокой температуре, хотя в ряде случаев могут возникнуть трещины. Если головку повело, тогда подобное искривление устраняется при помощи шлифовки. В целях профилактической меры (без необходимости) шлифовка головки блока цилиндров не рекомендуется.

Процесс растачивания каналов головки

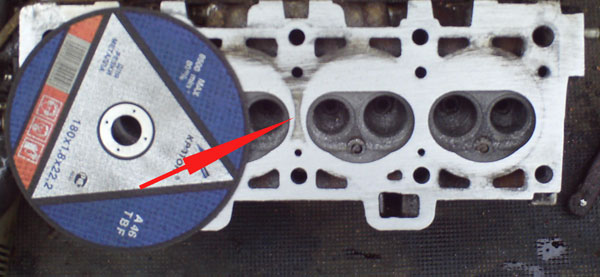

Для выполнения задачи по расточке каналов потребуется шаровой фрез. Диаметр фрезы должен соответствовать необходимому размеру расточки. Это может быть 29, 31 либо 32 мм. Перед созданием геометрии каналов учтите, что в итоге она должна соответствовать геометрии обработанных коллекторов

Для соблюдения этого условия важно состыковать трубопровод с головкой и в соответствии с полученными следами задать нужную геометрию методом расточки. Чтобы добиться отчетливой метки применяется пластилин либо солидол, этими веществами выполняется обработка торцевой части головки. Процедура расточки каналов выполняется до достижения таких диаметров:

Процедура расточки каналов выполняется до достижения таких диаметров:

- размер впускного канала головки должен составить 3,1-3,2 см;

- диаметр выпускного канала будет 2,9 см.

Процесс растачивания состоит из следующих шагов:

Момент затяжки гбц лада гранта 8 клапанная

- Производится доработка головки. Увеличивается размер, а также геометрия, если требуется. Методом замеров выполняется определение необходимого диаметра закруглений.

- Выполняется модернизация клапанных седел. С этих компонентов удаляются острые кромки, поскольку при открытии клапанов из-за них образуется высокое сопротивление.

- Производится совмещение отверстий со стороны впускного коллектора с каналами головки. С помощью фрезы надо расточить отверстие до втулки. Если останутся несостыковки, это станет причиной торможения горючей смеси.

- Выполняется растачивание со стороны камеры сгорания. Надо удостовериться в том, что седла для новых клапанов вмонтированы.

- Производится растачивание геометрии посредством шарошек, для этого применяются элементы разных размеров.

- Завершающим этапом будет шлифование каналов. Процедура выполняется до момента, пока поверхность каналов не будет максимально зеркальной.

Расточка коллекторов

Чтобы доработать коллекторы, необходимо выполнить два основных этапа работы.

Этап

Цель

Получить необходимый диаметр каналов в результате выполнения фрезерной обработки коллекторов

Отполировать тракт при помощи специальных инструментов и приспособлений. Для этого необходимо на шланге закрепить наждачную бумагу средней зернистости, а шланг насадить на дрель. За счет вращений насадки внутри расточенного канала достигается необходимый эффект

При выполнении данной операции самым главным является сохранение штатного расположения оси каналов и формы сечения проточной части.

Работа инструментом

Дорабатывая коллекторы, соблюдайте несколько важных правил.

- Перед началом расточки коллектора ГБЦ обязательно точно определите расположение коллекторов относительно головки блока цилиндров. Для этого нужно установить пару штифтов.

- Диаметр отверстия впускного трубопровода можно делать меньше на 1-1,5 миллиметра, чем диаметр ответных окон в головке. Во многом из-за этого многие владельцы ВАЗ 2109 отказываются от расточки коллекторов.

- Отверстия выпускного коллектора по диаметру могут быть равными или больше, чем диаметр ответных трактов ГБЦ на 1-1,5 миллиметра.

Расточка выпускных и впускных каналов ГБЦ

Прежде чем приступить к созданию новой геометрии впускных и выпускных каналов, запомните, что по результатам расточки она обязательно должна оказаться соосной с коллекторами, которые вы уже обработали.

Чтобы соблюсти данное условие, необходимо состыковать трубопровод с ГБЦ и по полученным следам задать необходимую геометрию путем расточки. Для получения четкой метки используйте солидол или пластилин, которым обрабатывается торец ГБЦ.

Расточка каналов ГБЦ должна быть направлена на получение следующих диаметров.

Канал

Диаметр канала

Впускной канал ГБЦ

Выпускной канал ГБЦ

Тракт в головке блока обрабатывается с соблюдением следующей последовательности:

- Растачивается фрезером со стороны коллектора до втулки под клапан;

- Расточка ведется со стороны камеры сгорания. Убедитесь, что седла для новых клапанов установлены;

- Расточка геометрии при помощи шарошек различной конфигурации;

- Шлифовка каналов.

Обработка поверхностей

Важные нюансы

Прежде чем приступить к работе по обработке впускных и выпускных каналов ГБЦ, обратите внимание на несколько важных рекомендаций специалистов:

Дополнительно обрабатывать, доводить до совершенства внутренние поверхности впускных каналов не обязательно при помощи наждачки. Получаемые в результате фрезеровки дефекты на поверхности будут способствовать скапливанию капель бензина и его испарению;

Обрабатывая впускной канал четвертого цилиндра, вы обязательно вскроете канал масляной системы

В него потребуется установить выточенную в соответствии с размерами втулку;

Дорабатывая каналы, пристальное внимание обратите на соблюдение диаметров. Выполнив отверстия больше положенных размеров, вы рискуете вскрыть рубашку охлаждения, которая проходит рядом

Если это сделать, ваша ГБЦ окажется непригодной для дальнейшего использования.

Установить втулку в четвертном впускном канале нужно обязательно. В противном случае вы оставите один на один тонкую алюминиевую стенку с давлением масла при работающем двигателе. Прорыв такой стенки окажется неизбежен.

Завершающий этап

На завершающем этапе доработки ГБЦ вам потребуется установить на торец головки блока новую прокладку и доработать ее в соответствии с расточкой.

Обязательно выполните доработку фасок и седел клапанов.

Доработка головки блока — это достаточно сложный, трудоемкий процесс, который потребует повышенной концентрации и осторожности в ваших действиях. В связи с этим рекомендуем обращаться к профессионалам, либо выполнять такую работу своими руками, получив предварительно необходимые знания

Замена прокладки ГБЦ. [Архив] — Passat WORLD — Volkswagen Passat-CLUB

Просмотр полной версии : Замена прокладки ГБЦ.Решил поменять прокладку ГБЦ, т.к. уже надоело мириться с потерями ОЖ. Поэтому подскажите, пожалуйста: 1. Во сколько ориентировочно обойдётся вся операция и можно ли управиться за день? 2. ГБЦ полировать обязательно? 3. Какие запчасти нужно купить? 4. Что ещё целесообразно заменить, чтобы лишний раз в такие дебри не соваться?A4 B5 1.9tdi (AVG) ’00Решил поменять прокладку ГБЦ, т.к. уже надоело мириться с потерями ОЖ. Поэтому подскажите, пожалуйста: 1. Во сколько ориентировочно обойдётся вся операция и можно ли управиться за день? 2. ГБЦ полировать обязательно? 3. Какие запчасти нужно купить? 4. Что ещё целесообразно заменить, чтобы лишний раз в такие дебри не соваться? A4 B5 1.9tdi (AVG) ’00Если меняешь прокладку ГБЦ, меняй сразу болты крепления ГБЦ, сальники распред валов, прокладки колекторов. Сразу проверь ремень ГРМ, ремень генератора, ролик натяжителя ГРМ и ролики обводные.InsajeR Управиться можно. Полировать ты имеешь в виду плоскость? Нет, не надо, только тщательно очистить. В принципе можно отполировать камеру сгорания, но это если есть фанатизм и возможность. Заменить придется прокладку ГБЦ, крышки головки блока, Прокладки впускного и/или выпускного коллектора(всё что будет сниматься) новые болты обязательно (о ключе заранее побеспокойся) Я бы заодно поменял маслосъемные колпачки. Может что ещё посоветуют дизелисты…отчеты в поиске покопай.А точно ОЖ в цилиндры уходит, дымит?По прокладкам лучше купить сразу комплект на верх двигателя.

Если ОЖ выдавливает газами, то такого счастья, как сдохшая прокладка ГБЦ может не случиться. ? Велика вероятность того что движок перегрели и голову повело. А так же в голове пошли микротрещины, откуда и прут газики. (типун мне на язык 3 раза) ? Голову смотреть на геометрию, шлифовать и опрессовывать. Прокладку ставить следующего размера. Ну заодно посмотреть клапана, цилиндры, поршня и кольца.Капиталка получается… ?InsajeR Полировать головку — это ты круто подходишь к делу. Голову смотреть на геометрию, шлифовать и опрессовыватьВот это надо сделать. Проверить нижнюю плоскость на поверочной плите, там будет видно надо шлифовать или нет. Опрессовывать желательно, если не уверен в ее целостности. А может Прокладка ГБЦ нипричем, может течь в другом месте?К сожелению на дизелях нельзя полировать голову ?

Ребята, а по каталогу может кто-нибудь пробить номера запчастей? И насчёт полировки намутил. Имел ввиду шлифовку ? В нашей деревне нет толкового сервиса, где бы гбц могли шлифануть и опрессовать, поэтому хз, что делать. Решение о замене прокладки принято после обсуждения здесь http://www.passatworld.ru/phpBB2/viewtopic.php?p=1462660#1462660. У EDD XXI были такие же симптомы.Недавно обнаружил в одном месте соединения гбц и блока небольшое мокрое пятнышко. Похоже на антифриз.Если подумать то можно и шлифануть но надо знать подробную конструкцию ГБЦ со всеми размерами и марку металла.Хотя с другой стороны одна снятая сотка погоды не изменит.

Какую брать?Посмотри какая у тебя стоит. Отвестия находятся в районе 1 свечи накала.Powered by vBulletin Copyright 2018 vBulletin Solutions, Inc. All rights reserved. Перевод: zCarot

Процесс растачивания каналов головки

Для выполнения задачи по расточке каналов потребуется шаровой фрез. Диаметр фрезы должен соответствовать необходимому размеру расточки. Это может быть 29, 31 либо 32 мм. Перед созданием геометрии каналов учтите, что в итоге она должна соответствовать геометрии обработанных коллекторов

Для соблюдения этого условия важно состыковать трубопровод с головкой и в соответствии с полученными следами задать нужную геометрию методом расточки. Чтобы добиться отчетливой метки применяется пластилин либо солидол, этими веществами выполняется обработка торцевой части головки. Процедура расточки каналов выполняется до достижения таких диаметров:

Процедура расточки каналов выполняется до достижения таких диаметров:

- размер впускного канала головки должен составить 3,1-3,2 см;

- диаметр выпускного канала будет 2,9 см.

Процесс растачивания состоит из следующих шагов:

- Производится доработка головки. Увеличивается размер, а также геометрия, если требуется. Методом замеров выполняется определение необходимого диаметра закруглений.

- Выполняется модернизация клапанных седел. С этих компонентов удаляются острые кромки, поскольку при открытии клапанов из-за них образуется высокое сопротивление.

- Производится совмещение отверстий со стороны впускного коллектора с каналами головки. С помощью фрезы надо расточить отверстие до втулки. Если останутся несостыковки, это станет причиной торможения горючей смеси.

- Выполняется растачивание со стороны камеры сгорания. Надо удостовериться в том, что седла для новых клапанов вмонтированы.

- Производится растачивание геометрии посредством шарошек, для этого применяются элементы разных размеров.

- Завершающим этапом будет шлифование каналов. Процедура выполняется до момента, пока поверхность каналов не будет максимально зеркальной.

Нюансы замены прокладки

На некоторых ресурсах советуют изучить прокладку, чтобы узнать, какие именно повреждения на ней образовались. Это, на самом деле, лишь трата времени, ведь указанный элемент не ремонтируется. Просто выбросьте старую и поставьте новую.

На последнем моменте необходимо остановиться. Удалив старый уплотняющий элемент, хорошенько очистите располагающуюся под ним поверхность. При нужде обработайте тонкой шкуркой – только на идеальное ровное основание есть смысл устанавливать приобретенную прокладку. Малейшая выпуклость, даже при правильной затяжке, спровоцирует течь.

До возврата на место головки убедитесь, что все клапаны вашего автомобиля ВАЗ исправны

Особе внимание уделите сальникам – изношенные лучше сразу заменить. Если на машине используется прокладка нового образца, то ее монтируют на герметик – нанесите его по периметру с обеих сторон

Основные причины для шлифовки

Первым и главным условием для начала шлифовки это неровная установка прокладки для ГБЦ и последующее её прогорание. Причинами такого появления может быть перегрев двигателя, попадание небольших механических частей или вода, которая при детонации может повредить прокладку.

Сама же прокладка не так уж и проста, она состоит из нескольких слоев и каркаса, делают её с перфорируемой тонколистовой стали. Основным назначением является герметизация стыков двух частей. Закипание двигателя, пузыри в системе охлаждения, смена цвета масла это первые показатели, что прокладка ГБЦ пришла в негодность.

Часто еще второй причиной шлифовки считается тюнинг двигателя. Признаком для этого является снижение мощности двигателя, при нажатии на педаль акселератора, или попросту двигатель перестает тянуть. Сразу хочется сказать, что процесс не с простых и потребует затрат как времени, так и денег.

Дефекты прокладки ГБЦ

Ни один производитель не может стопроцентно гарантировать длительный эксплуатационный срок, поскольку на образование дефектов влияет множество факторов – состояние двигателя, модель машины, стиль вождения. Среди основных дефектов стоит выделить пробой и прогар рассматриваемого элемента. Почему прокладка под головку блока цилиндров пробивается, и какие причины могут вызвать прогар?

Пробой прокладки ГБЦ и его причины

Лопнувшую прокладку практически все водители не замечают, пока серьезная поломка не даст о себе знать. Пробою более подвержены детали отечественных авто, поскольку традиционно их качество намного ниже импортных.

О необходимости ремонта может свидетельствовать наличие пара под капотом и шум при работе двигателя, которого ранее не было. Эти признаки пробитой прокладки ГБЦ говорят о наружном пробое.

Внутренний пробой намного опаснее из-за своей незаметности. Обнаружить проблему можно путем измерения компрессии в цилиндрах, а такую диагностику водители часто выполняют, когда троит двигатель.

Также о проблеме свидетельствуют пузырьки воздуха в жидкости радиатора и наличие белого пара в выхлопной трубе. На стыках в моторе может подтекать масло.

Что касается причин, водительская халатность является одной из наиболее распространенных. Рассмотрим их более подробно:

Это интересно: Как прекратить регистрацию автомобиля? Порядок оформления документов в 2021 году

Прогар прокладки ГБЦ и его причины

Что касается прогара, проблемной зоной считается участок между водяной рубашкой и одним из цилиндров. Усугубляясь, прогар распространяется дальше. Среди других возможных вариантов стоит выделить зону между каналом охлаждения и масляным каналом. Если речь идет о новом двигателе, причина прогара единственная, и заключается она в перегреве, даже если он незначительный

Водитель без опыта не обратит внимания на первые симптомы поломки, и только усугубление признаков заставит обратить внимание на проблему

Поскольку автомобиль будет отправлен на СТО не сразу после того, как прогорела прокладка головки блока цилиндров, а после дальнейшей эксплуатации, прогар не связывается с недавним перегревом, и поиски причин продолжаются в неверном направлении. Незначительный перегрев головки может наблюдаться, если охлаждающая жидкость залита в недостаточном объеме.

Циркуляция в системе позволяет жидкости охлаждаться, однако отвода тепла в необходимом объеме не происходит. Температура жидкости отображается приборами авто, и на первый взгляд все нормально, однако не отображается температура деталей. Следовательно, водитель даже не заметит, как из-за перегрева прогорит прокладка.

Остальные причины относятся к упущениям после проведения ремонтных работ:

Признаки дефектов прокладки ГБЦ

Поскольку речь идет о двух основных дефектах прокладки ГБЦ, признаки их проявления также стоит рассматривать отдельно. Если пробита прокладка головки блока цилиндров, признаки будут следующими:

Следующие изменения в работе машины свидетельствуют о прогаре:

Это интересно: Как выбрать пуско-зарядное устройство для автомобиля? 4 популярных модели бустеров, представленных на рынке

Как проверить прокладку на наличие дефектов?

Перед началом проведения ремонтных работ по замене прокладки ГБЦ рекомендуем проверить ее на наличие повреждений, используя следующие методики:

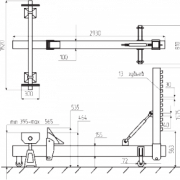

Стенды для опрессовки ГБЦ

Оборудование для опрессовки ГБЦ — обязательный инструмент сервисного центра, специализирующегося на ремонте и восстановлении деталей двигателя. Появление трещин в головках блока цилиндра — достаточно распространенное явление, которое вследствие наиболее высоких нагрузок чаще проявляется в дизельных двигателях.

Микротрещины несут серьезную опасность ДВС, увеличиваясь со временем в размерах. Это сказывается на уменьшении прочности ГБЦ и нарушении герметичности каналов, отрицательно влияя на эффективную, безопасную эксплуатацию агрегата, и ведет к поломке. Основной причиной появления дефектов в головке блока цилиндров является разгерметизация рубашки охлаждения из-за высоких нагрузок и температуры.

Возникновение микротрещин часто обнаруживается слишком поздно, когда они достигают внушительных размеров, в этом случае изделие может даже не подлежать ремонту. Трещины визуально трудно обнаружить из-за слоя нагара или расположения на внутренней поверхности блока цилиндров. Ремонт двигателя является дорогостоящей и долгой процедурой, поэтому опрессовочные работы — обязательный процесс в перечне профилактических работ.

Чтобы выявить дефекты, необходимо использовать стенд для опрессовки ГБЦ. Данную продукцию успешно разрабатывает и выпускает . Ассортиментный ряд установок включает в себя четыре модели: УГ1000, УГ1200, УГ1400 и УГ1500. Цифры, в названии модели, определяют полезную длину рабочего стола стенда. Все изделия комплектуются паспортом, подробной инструкцией эксплуатации, набором различного оргстекла, полосками вакуумной резины, набором упоров, прижимами и шпильками стягивания, приспособлением крепления наклонных ГБЦ. Станок для опрессовки ГБЦ состоит из качественных комплектующих:

- Рамы и подъемного механизма с направляющими.

- Бака с крышкой из нержавеющей стали AISI 304.

- ТЭНов из нержавеющей стали.

- Гидравлической станции итальянского производства.

- Поворотного стола с редуктором.

- Электрического шкафа с компонентами марки «Schneider».

- Панели управления с четырехпозиционным джойстиком.

- Датчиков температуры, давления и сухого пуска.

- Комплекта дополнительных инструментов.

Проверка герметичности головок и блоков цилиндров происходит при помощи водной среды и сжатого воздуха. Оператор выставляет на панели управления требуемое значение температуры воды. Установка, в течение 2-2,5 часов, нагревает бак. Для экономии рабочего времени сотрудников, устройство оснащено недельным таймером, который программируется на автоматическое включение нагревательных элементов в определенные дни недели к заданному часу. Таким образом, к открытию сервисного центра, стенд полностью готов к работе.

Испытуемое изделие закрывается вакуумной резиной, зажимается оргстеклом и крепится к поворотному столу прижимами. Во второстепенные отверстия устанавливаются заглушки. Через штуцер, во внутренние полости, подается сжатый воздух под давлением от 4 до 6 бар.

Полученный узел погружают в воду, нагретую до 90 С, что равнозначно рабочей температуре двигателя внутреннего сгорания. Металл, под воздействием тепла, расширяется, происходит вскрытие трещин, которые обнаруживаются по пузырькам воздуха, выходящим из них. Воздух сигнализирует о дефектах и деталь отправляется в ремонт.

Большим плюсом использования стенда для проверки герметичности ГБЦ, является позиционирование детали под любым углом, при помощи джойстика и поворотного стола.

Процедура опрессовки занимает немного времени и необходима в случаях:

- ремонта ДВС или головки;

- перегрева двигателя;

- приобретения ранее использованной головки;

- появления признаков нарушения целостности внутренних каналов головки;

- проведения работ по устранению трещин.

Подбирать оборудование для опрессовки ГБЦ необходимо, исходя из габаритов проверяемых изделий и их веса. Установки обладают универсальностью, проверять на герметичность можно и сопутствующие детали: радиаторы охлаждения и т.д.

Характеристики модельного ряда

| Характеристики | УГ1000 | УГ1200 | УГ1400 | УГ1500 |

| ДхШхВ детали, мм | 1000х370х400 | 1200х370х400 | 1400х400х400 | 1500х530х400 |

| Вес детали, кг | 250 | 270 | 300 | 350 |

| Объем бака, л | 510 | 620 | 620 | 1200 |

| Частота вращения стола, об/мин | 4 | 4 | 4 | 4 |

| Параметры тока, Гц/В | 50/380 | 50/380 | 50/380 | 50/380 |

| Суммарная мощность, кВт | 13,0 | 13,0 | 13,0 | 25,0 |

| ДхШхВ стенда, мм | 1630х1100х1800 | 1900х1100х1800 | 2100х1100х1800 | 2400х1600х1900 |

| Вес стенда, кг | 400 | 430 | 450 | 630 |

На станки для опрессовки ГБЦ предоставляется гарантия 12 месяцев. По желанию заказчика стенды отгружаются с завода или через сеть дилеров по России, Белоруссии и Казахстану.