Задиры в цилиндрах, причины и способы их устранения

Содержание:

- Стенды для опрессовки ГБЦ

- Гильзование

- Очистка

- Причины износа

- Дефекты деталей клапанного механизма

- Ремонт клапанных седел

- Что такое ГБЦ в автомобиле

- Удаление накипи

- Задиры в цилиндрах на Киа Рио, Спортейдж, Хеднай IX 35

- Ремонт постели распредвала

- Ремонт клапанных седел

- Причины износа

- Как проходит процесс расточки блока цилиндров?

- Восстановление цилиндров двигателя

- Ремонт блока цилиндров двигателя

Стенды для опрессовки ГБЦ

Оборудование для опрессовки ГБЦ — обязательный инструмент сервисного центра, специализирующегося на ремонте и восстановлении деталей двигателя. Появление трещин в головках блока цилиндра — достаточно распространенное явление, которое вследствие наиболее высоких нагрузок чаще проявляется в дизельных двигателях.

Микротрещины несут серьезную опасность ДВС, увеличиваясь со временем в размерах. Это сказывается на уменьшении прочности ГБЦ и нарушении герметичности каналов, отрицательно влияя на эффективную, безопасную эксплуатацию агрегата, и ведет к поломке. Основной причиной появления дефектов в головке блока цилиндров является разгерметизация рубашки охлаждения из-за высоких нагрузок и температуры.

Возникновение микротрещин часто обнаруживается слишком поздно, когда они достигают внушительных размеров, в этом случае изделие может даже не подлежать ремонту. Трещины визуально трудно обнаружить из-за слоя нагара или расположения на внутренней поверхности блока цилиндров. Ремонт двигателя является дорогостоящей и долгой процедурой, поэтому опрессовочные работы — обязательный процесс в перечне профилактических работ.

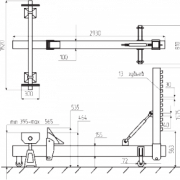

Чтобы выявить дефекты, необходимо использовать стенд для опрессовки ГБЦ. Данную продукцию успешно разрабатывает и выпускает . Ассортиментный ряд установок включает в себя четыре модели: УГ1000, УГ1200, УГ1400 и УГ1500. Цифры, в названии модели, определяют полезную длину рабочего стола стенда. Все изделия комплектуются паспортом, подробной инструкцией эксплуатации, набором различного оргстекла, полосками вакуумной резины, набором упоров, прижимами и шпильками стягивания, приспособлением крепления наклонных ГБЦ. Станок для опрессовки ГБЦ состоит из качественных комплектующих:

- Рамы и подъемного механизма с направляющими.

- Бака с крышкой из нержавеющей стали AISI 304.

- ТЭНов из нержавеющей стали.

- Гидравлической станции итальянского производства.

- Поворотного стола с редуктором.

- Электрического шкафа с компонентами марки «Schneider».

- Панели управления с четырехпозиционным джойстиком.

- Датчиков температуры, давления и сухого пуска.

- Комплекта дополнительных инструментов.

Проверка герметичности головок и блоков цилиндров происходит при помощи водной среды и сжатого воздуха. Оператор выставляет на панели управления требуемое значение температуры воды. Установка, в течение 2-2,5 часов, нагревает бак. Для экономии рабочего времени сотрудников, устройство оснащено недельным таймером, который программируется на автоматическое включение нагревательных элементов в определенные дни недели к заданному часу. Таким образом, к открытию сервисного центра, стенд полностью готов к работе.

Испытуемое изделие закрывается вакуумной резиной, зажимается оргстеклом и крепится к поворотному столу прижимами. Во второстепенные отверстия устанавливаются заглушки. Через штуцер, во внутренние полости, подается сжатый воздух под давлением от 4 до 6 бар.

Полученный узел погружают в воду, нагретую до 90 С, что равнозначно рабочей температуре двигателя внутреннего сгорания. Металл, под воздействием тепла, расширяется, происходит вскрытие трещин, которые обнаруживаются по пузырькам воздуха, выходящим из них. Воздух сигнализирует о дефектах и деталь отправляется в ремонт.

Большим плюсом использования стенда для проверки герметичности ГБЦ, является позиционирование детали под любым углом, при помощи джойстика и поворотного стола.

Процедура опрессовки занимает немного времени и необходима в случаях:

- ремонта ДВС или головки;

- перегрева двигателя;

- приобретения ранее использованной головки;

- появления признаков нарушения целостности внутренних каналов головки;

- проведения работ по устранению трещин.

Подбирать оборудование для опрессовки ГБЦ необходимо, исходя из габаритов проверяемых изделий и их веса. Установки обладают универсальностью, проверять на герметичность можно и сопутствующие детали: радиаторы охлаждения и т.д.

Характеристики модельного ряда

| Характеристики | УГ1000 | УГ1200 | УГ1400 | УГ1500 |

| ДхШхВ детали, мм | 1000х370х400 | 1200х370х400 | 1400х400х400 | 1500х530х400 |

| Вес детали, кг | 250 | 270 | 300 | 350 |

| Объем бака, л | 510 | 620 | 620 | 1200 |

| Частота вращения стола, об/мин | 4 | 4 | 4 | 4 |

| Параметры тока, Гц/В | 50/380 | 50/380 | 50/380 | 50/380 |

| Суммарная мощность, кВт | 13,0 | 13,0 | 13,0 | 25,0 |

| ДхШхВ стенда, мм | 1630х1100х1800 | 1900х1100х1800 | 2100х1100х1800 | 2400х1600х1900 |

| Вес стенда, кг | 400 | 430 | 450 | 630 |

На станки для опрессовки ГБЦ предоставляется гарантия 12 месяцев. По желанию заказчика стенды отгружаются с завода или через сеть дилеров по России, Белоруссии и Казахстану.

Гильзование

Такая технология ремонта блока цилиндров двигателя выбирается, когда износ цилиндра больше, чем последний ремонтный размер. Также гильзование выбирают, если на поверхности имеются очень глубокие задиры и риски.

Цилиндр необходимо расточить до такого диаметра, который позволит установить гильзу с толщиной стенок до 2-3 мм после растачивания. В верхней части камеры сгорания нужно сделать специальную выточку под буртик для гильзы.

Гильзу изготавливают из материалов, которые близки по свойствам к материалу цилиндров. Наружный диаметр должен иметь припуск под запрессовку. Гильзу, а также стенки цилиндра смазывают маслом и гидравлическим прессом запрессовывают. Если пресса нет, гильзы можно установить при помощи ручного приспособления.

Очистка

Для очистки головки блока могут быть использованы следующие способы:

- пескоструйная обработка;

- «холодная» промывка;

- «горячая» промывка;

- очистка при помощи ультразвука.

Чаще других применяется мойка агрегата в воде с использованием специальных моющих средств. Надо следить, чтобы моющие средства не содержали химических элементов, способных повредить детали ГБЦ. Особого внимания требует очистка компонентов алюминиевой головки блока цилиндров.

В ходе очистки с использованием абразивных компонентов с поверхностей деталей головки снимается слой материала, поэтому необходимо соблюдать осторожность — чрезмерно интенсивное или длительное воздействие может привести к их повреждению.

Причины износа

Когда топливо сгорает в камере сгорания, газы попадают в канавки поршневых колец и сильно отжимают их к зеркалу цилиндра. Сила давления по мере того, как поршень движется вниз, становится меньше. Поэтому цилиндры изнашиваются в верхней части больше, чем в нижней. Что касается смазки, то в верхней части цилиндров она хуже из-за воздействия высоких температур. Сила, которая действует на поршень в двигателе при его рабочем ходе, делится на две важные составляющие.

Первая часть этой силы направлена вдоль шатунов. Вторая часть направлена перпендикулярно оси цилиндров. Она прижимает поршни к левой стороне стенки. Когда сжатие передается от коленвала к шатуну, то сила также разлагается на две части – одна работает вдоль шатунов и сжимает топливную смесь, а вторая жмет поршень к правой стенке цилиндров. Боковые силы работают также на тактах впуска и выпуска, однако в значительно меньшей мере.

В результате действия боковых сил цилиндры имеют износ в плоскости работы шатуна и получается овальность. Значительнее износ левой стенки, так как боковая сила при рабочих ходах поршней самая высокая.

Кроме образования овальности, воздействие боковых сил также вызывает конусность. По мере того как поршень движется вниз, воздействие боковых сил уменьшается.

Задиры на стенках цилиндра образуются из-за перегревов, масляного голодания, загрязненности масла, недостаточных зазоров между стенками цилиндра и поршнем, плохо закрепленных поршневых пальцев, по причинам поломки поршневых колец. То, насколько сильно изношен цилиндр, можно определить при помощи индикатора или нутромера.

Дефекты деталей клапанного механизма

После визуального осмотра и описанных выше проверок ГБЦ для диагностики неисправностей клапанного механизма контролируется диаметр отверстий и высота направляющих втулок, биение торцевой стороны тарелки клапанов, высота установленных клапанов, высота стержня клапанов.

Наиболее частые дефекты клапанов (их вероятные причины):

- дефекты опорной поверхности (слишком большое прижимное усилие пружины клапана, превышение максимально допустимой частоты вращения коленчатого вала, перегрев двигателя, применение деталей из материалов, не совместимых с неэтилированным бензином);

- образование «чашки» на головке клапана (перегрев двигателя наряду с чрезмерно сильным прижимным усилием пружины клапана или высокой скоростью посадки головки клапана в седло);

- заклинивание стержня в направляющей клапана (слишком малый зазор между стержнем клапана и направляющей втулкой; чрезмерное загрязнение масла; перегрев двигателя; неправильная настройка выпускного клапана);

- поломка стержня клапана (сильный износ направляющей и, как следствие, неравномерная посадка клапана в седле; чрезмерный износ направляющей втулки приводит также к повышенному расходу масла, росту объема вредных эмиссий, что увеличивает опасность повреждения седла);

- механическое повреждение (контакт с поршнем или другим компонентом клапанного механизма; слишком большое прижимное усилие пружины клапана; сильный износ направляющей втулки);

- облом торца клапана (неправильная настройка клапанного механизма в результате установки изношенных сухарей и других компонентов);

- нагар на головке клапана (слишком раннее зажигание, попадание масла в камеру сгорания).

Со временем в процессе эксплуатации материал клапана вырабатывается, в результате изменяется геометрическая форма детали, что приводит к различным нарушениям нормальной работы клапанного механизма. Последствия незначительного износа устраняют шлифованием клапана. Сильно изношенную деталь заменяют.

При осмотре пружин клапанов проверяются следующие параметры:

- отклонение от перпендикулярности (не должно превышать 1,0 мм на каждые 25, 4 мм. длины пружины);

- максимальное отклонение свободной длины пружин в наборе (не должно превышать 1,5 мм).

Пружины клапанов не должны иметь повреждений, следов коррозии, обрыва или общих признаков износа. Притертые концы пружины указывают на работу с вибрацией или вращением в результате ее малой длины или недостаточной жесткости. Такую пружину следует заменить.

Наиболее частые дефекты седел клапанов — отклонение от определенных заводом-изготовителем величин углов и ширины кромок. От этих параметров, в первую очередь, зависят угол посадки, площадь контакта и, в конечном итоге, плотность прилегания головки клапана. Направляющая втулка клапана напрямую влияет на точность посадки головки клапана в седле.

Обязательным условием эффективной работы клапанной системы является обеспечение концентричности (соосности) четырех ее элементов — головки и стержня клапана, седла и направляющей втулки.

Ремонт клапанных седел

Небольшой износ клапанного седла устраняют притиркой к нему клапана. При значительном износе клапанное седло фрезеруют конусными фрезами, вначале черновой фрезой с углом 45° (седло выпускного клапана двигателя ЗИС-120 фрезеруют фрезой с углом 30°), затем фрезой с углом 75° (снимают нижнюю фаску) и, наконец, фрезой с углом 15° (снимают верхнюю фаску). После этого седло окончательно обрабатывают чистовой фрезой с углом 45°.

Фрезерование можно производить только в том случае, если направляющие втулки клапанов мало изношены или они новые и обеспечивают плотную посадку стержня фрезы. При фрезеровании не следует снимать излишний слой металла, чтобы не уменьшить срок службы седла.

После фрезерования седло шлифуют конусным камнем при помощи электродрели и притирают клапан. При большом износе седла или после неоднократного фрезерования, когда верхняя кромка головки клапана опускается ниже кромки седла на 0,5 мм, гнездо растачивают на сверлильном станке торцевой фрезой и впрессовывают в него чугунное кольцо с натягом 0,12—0,2 мм, которое затем обрабатывают коническими фрезами в последовательности, указанной выше. Если же в блоке предусмотрена установка сменных седел, то изношенное седло заменяют новым ремонтного размера.

Для замены седла клапана необходимо:

- Выпрессовать изношенное седло из блока, пользуясь специальным съемником; съемник установить в седло так, чтобы его рычажки были ниже кольцевого пояска седла; затем подвернуть винт разжимного конуса и натяжной гайкой выпрессовать седло.

- Расточить гнездо в блоке торцевой фрезой, учитывая посадку седла с натягом 0,12—0,2 мм.

- Запрессовать новое седло и расчеканить его края оправкой.

- Прошлифовать седло и притереть к нему клапан.

Заводы выпускают седла ремонтных размеров с наружным диаметром, увеличенным на 0,05 и 0,25 мм для двигателей ГАЗ-51 и М-20 «Победа» и на 0,5 мм — для двигателя автомобиля «Москвич».

Что такое ГБЦ в автомобиле

В конструкции всех двигателей внутреннего сгорания есть одна из важнейших деталей — это головка блока цилиндров. ГБЦ в автомобиле — это название верхней части мотора, крышка блока цилиндров в видео однородной детали сложной формы. Сама головка двигателя не очень большая по размеру. Крепится, обычно, на 10 болтов, которые затягиваются с определенным моментом затяжки и, только в определенной последовательности. Назначение ГБЦ в том, что она закрывает блок цилиндров. Головка блока двигателя в паре с блоком цилиндром должны обеспечивать абсолютную герметичность. Это достигается путем установки не поврежденной прокладки ГБЦ. Материал ГБЦ — специальный легированный чугун или алюминиевый сплав.

Удаление накипи

Накипь в водяной рубашке ухудшает охлаждение двигателя, вызывает его перегрев и потерю мощности. Для удаления накипи все круглые отверстия водяной рубашки закрывают деревянными пробками, а к фасонным отверстиям привертывают пластины с резиновыми прокладками. Затем в рубашку заливают раствор следующего состава:

- Каустическая сода: 50 г.

- Керосин: 10 г.

- Вода: 1 л.

Через 6—8 час. раствор выпускают и рубашку промывают водой.

Блоки с алюминиевыми головками (автомобилей М-20 «Победа», ГАЗ-51) промывают 3%-ннм раствором соляной кислоты, который заливают на 30—40 мин.; после этого раствор выпускают и рубашку цилиндров промывают чистой водой.

Задиры в цилиндрах на Киа Рио, Спортейдж, Хеднай IX 35

Владельцы автомобилей Киа Оптима, Спортейдж, Соната и IX35 регулярно сталкиваются с проблемой задиров. Проблема касается машин, выпущенных в период с 2011 по 2014 годы.

За это время продано свыше 100 000 автомобилей, которые разошлись по всему миру. При этом сама проблема обнаруживается не сразу, а при достижении пробега 50 000-70 000 км.

Оказалось, что неисправность касается 2-литровых моторов серии G4KD с индексом Theta2 с мощностью 165 лошадиных сил. В машинах, которые поставляются в РФ, поставляется двигатель объемом до 150 лошадиных сил.

Сам мотор представляет собой совместный продукт компаний Киа, Крайслер и Митсибиси. Он создан еще в 2005 году, и сразу пошел в серию.

В КНР он известен под названием G4KD, а в Японии — 4B11. Такие моторы, кроме рассмотренных выше моделях, также стоят на машинах «Крайслер», «Джип», «Додж» и «Митсубиси».

Интересно, что проблемы касаются не всей линейки, а версии Theta2. Это значит, что причиной задиров является какая-то конструктивная особенность, не характерная для машин из США и Японии.

Выходит, что в Южной Корее просто допустили ошибку и выпустили бракованную версию уже готового двигателя. Если говорить о причинах задиров, их несколько.

Попадание твердых элементов внутрь авто

В рассмотренных выше марках авто гарантия на катализатор всего 1000 км, после которых производитель не гарантирует его целостность.

В процессе эксплуатации соты могут разрушаться, и их элементы попадают в двигатель.

Отметим, что проблема характерна для 1.6-литровых моторов, а в 2-литровых агрегатах вероятность таких проблем сведена почти к нулю.

Дефицит / нехватка масла

Если говорить о причинах проблемы в моторах G4KD, дефицит масла — одна из основных версий.

Это обусловлено слабым насосом, который при работе на холостом ходу создает давление, не превышающее 0,5 атм. Еще одним минусом является отсутствие масляных форсунок.

Проблема может возникать при продолжительном простое в пробке / на светофоре. В таких обстоятельствах двигатель работает на холостых оборотах, смазка стекает вниз, а ее количество на стенках цилиндра ограничено.

При начале движения водитель жмет на газ, и первое время мотор работает почти без масла. Как результат, появляются задиры.

Еще оной причиной может быть заливка густого масла. Так, для G4KD нужно использовать 5W20. Если заливать 5W30 или 5W40, качество смазки ухудшается, и со временем появляются задиры.

Кроме того, в холодную погоду вязкость увеличивается, что создает дополнительные проблемы.

До прогрева смазки двигатель работает, по сути, на износ. Это, в свою очередь, приводит к повреждению зеркал цилиндра или юбки поршня.

Перегрев

В ситуации с двигателем G4KD нельзя исключать и перегрев. Многие специалисты сходятся во мнении, что это главная причина неисправности для указанного мотора. Это легко объяснить.

В целях экономии или по иным причинам производители не установили форсунки для «смачивания» нижней части поршня.

При этом выделяется несколько объяснений, почему появляются задиры из-за дефицита масла:

- Короткая юбка, что может привести к отклонению по вертикали.

- Высокая мощность при небольшом объеме мотора.

- Легкий поршень с меньшей теплоемкостью и более быстрым нагревом.

Получается, что в моторе небольшой мощности сгорает большой объем горючего. Как результат, двигатель перегревается.

Охлаждающая жидкость отводит тепло от цилиндра, поэтому с ним проблемы возникают редко.

Поршень, в свою очередь, не получает достаточный объем масла и греется. При этом нагрев происходит внизу, где деталь и прогревается выше нормы.

Как только определенная температура достигнута, зазор пропадает и поршень царапает стенку цилиндра.

Не удивительно, что задиры на G4KD, как правило, появляются снизу. При этом глубина может достигать 0,5 мм.

Ремонт постели распредвала

Восстановление постели распредвала своими силами, как уже говорилось, сводится к тому, что вы определяете неисправность и снимаете постель. Затем вы везёте её в мастерскую, где существует специальный станок, на котором можно провести расточку или хонингование постели распредвала. Станки для восстановления постели распредвала относятся к разряду постельно-расточных.

Желательно для консультации и подготовки везти и ГБЦ. Это связано с тем, что перед ремонтом постели ГБЦ потребует специальной обработки – напыления алюминиево-цинкового порошка.

Восстановление постели распредвала проводится одним из двух способов: расточка или хонингование. Саму технологию вам вряд ли будет интересно знать. Специалист, работающий на данном станке, доводит поверхность постели до требуемых параметров.

При этом вам скажут, возможен ли ремонт постели распредвала, или проще и эффективней будет произвести замену постели на новую.

https://youtube.com/watch?v=7NYwV6NXP3w

Ремонт клапанных седел

Небольшой износ клапанного седла устраняют притиркой к нему клапана. При значительном износе клапанное седло фрезеруют конусными фрезами, вначале черновой фрезой с углом 45° (седло выпускного клапана двигателя ЗИС-120 фрезеруют фрезой с углом 30°), затем фрезой с углом 75° (снимают нижнюю фаску) и, наконец, фрезой с углом 15° (снимают верхнюю фаску). После этого седло окончательно обрабатывают чистовой фрезой с углом 45°.

Фрезерование можно производить только в том случае, если направляющие втулки клапанов мало изношены или они новые и обеспечивают плотную посадку стержня фрезы. При фрезеровании не следует снимать излишний слой металла, чтобы не уменьшить срок службы седла.

После фрезерования седло шлифуют конусным камнем при помощи электродрели и притирают клапан. При большом износе седла или после неоднократного фрезерования, когда верхняя кромка головки клапана опускается ниже кромки седла на 0,5 мм, гнездо растачивают на сверлильном станке торцевой фрезой и впрессовывают в него чугунное кольцо с натягом 0,12—0,2 мм, которое затем обрабатывают коническими фрезами в последовательности, указанной выше. Если же в блоке предусмотрена установка сменных седел, то изношенное седло заменяют новым ремонтного размера.

Для замены седла клапана необходимо:

- Выпрессовать изношенное седло из блока, пользуясь специальным съемником; съемник установить в седло так, чтобы его рычажки были ниже кольцевого пояска седла; затем подвернуть винт разжимного конуса и натяжной гайкой выпрессовать седло.

- Расточить гнездо в блоке торцевой фрезой, учитывая посадку седла с натягом 0,12—0,2 мм.

- Запрессовать новое седло и расчеканить его края оправкой.

- Прошлифовать седло и притереть к нему клапан.

Заводы выпускают седла ремонтных размеров с наружным диаметром, увеличенным на 0,05 и 0,25 мм для двигателей ГАЗ-51 и М-20 «Победа» и на 0,5 мм — для двигателя автомобиля «Москвич».

Причины износа

Когда топливо сгорает в камере сгорания, газы попадают в канавки поршневых колец и сильно отжимают их к зеркалу цилиндра. Сила давления по мере того, как поршень движется вниз, становится меньше. Поэтому цилиндры изнашиваются в верхней части больше, чем в нижней. Что касается смазки, то в верхней части цилиндров она хуже из-за воздействия высоких температур. Сила, которая действует на поршень в двигателе при его рабочем ходе, делится на две важные составляющие.

Первая часть этой силы направлена вдоль шатунов. Вторая часть направлена перпендикулярно оси цилиндров. Она прижимает поршни к левой стороне стенки. Когда сжатие передается от коленвала к шатуну, то сила также разлагается на две части – одна работает вдоль шатунов и сжимает топливную смесь, а вторая жмет поршень к правой стенке цилиндров. Боковые силы работают также на тактах впуска и выпуска, однако в значительно меньшей мере.

В результате действия боковых сил цилиндры имеют износ в плоскости работы шатуна и получается овальность. Значительнее износ левой стенки, так как боковая сила при рабочих ходах поршней самая высокая.

Кроме образования овальности, воздействие боковых сил также вызывает конусность. По мере того как поршень движется вниз, воздействие боковых сил уменьшается.

Задиры на стенках цилиндра образуются из-за перегревов, масляного голодания, загрязненности масла, недостаточных зазоров между стенками цилиндра и поршнем, плохо закрепленных поршневых пальцев, по причинам поломки поршневых колец. То, насколько сильно изношен цилиндр, можно определить при помощи индикатора или нутромера.

Как проходит процесс расточки блока цилиндров?

Для проведения любых ремонтных работ с двигателем необходима его полная разборка.

Сначала специалист должен установить степень износа цилиндра и только после этого принимать решение о его проточке. Существует специальная система оценки, сводящаяся к проверке двух параметров элемента. Во-первых, это изменение первоначальных размеров верхнего поршневого кольца в верхней мертвой точке. Оно не должно превышать пяти сотых миллиметра. Во-вторых, оценивается изменение размера в точке соединения стенки цилиндра и юбки поршня. Его значение должно быть менее трех сотых миллиметра.

Если измерения подтверждают необходимость проточки. Блок крепится на специальном станке для проведения дальнейших работ. После проточки мастер приступает к финишной обработке стенок детали. Необходимо удалить все неровности, чтобы кольца и стенки быстрее притерлись друг к другу.

Под новые размеры приобретаются все запасные части, которые можно заказать на месте, – кольца, поршни. Производится их установка и сборка двигателя. Завершается ремонт проверкой работы узла в разных режимах.

В ходе работ по расточке цилиндров чрезвычайно важна высокая квалификация специалиста, их проводящего, а также точность оборудования. Кроме того, большое значение имеет чистота рабочих поверхностей.

В «Мегус-сервисе» работают специально обученные профессионалы с большим опытом проведения таких операций. Они способны обеспечить самое высокое качество ремонта двигателя, в том числе благодаря применению современного оборудования и расходных материалов первого класса.

Восстановление цилиндров двигателя

Итак, ремонт блока цилиндров и восстановление самих цилиндров предполагает:

- тщательную очистку поверхностей БЦ;

- затем производится проверка на герметичность каналов системы охлаждения в блоке (рубашка охлаждения);

- также промываются и очищаются, а затем проверяются масляные каналы;

- далее проводится осмотр цилиндров в целях выявления различных дефектов;

- затем производится расточка/гильзовка блока, шлифовка поверхностей и т.д.

Для многих двигателей растачивание цилиндров является обязательной процедурой в рамках капитального ремонта мотора. Для выполнения процедуры используется специальный станок для расточки цилиндров двигателей. Под самой расточкой блока следует понимать обработку внутренней поверхности.

Такая обработка фактически представляет собой снятие слоя металла для выравнивания неровностей, удаления задиров, сглаживания раковин и т.д. Главная задача обработки заключается в том, чтобы придать цилиндрам нормальную форму (цилиндрическую).

Следующим шагом после расточки является хонингование. Нанесение хона на внутренние поверхности цилиндров выполняется абразивным мелкозернистым материалом (хонинговальный брус на хонинговальной головке). Сама хонинговальная головка крепится в шпинделе хонинговального станка. Такой станок позволяет реализовать вращательные и возвратно-поступательные движения.

Еще ремонт блока цилиндров может предполагать гильзовку или перегильзовку. В первом случае следует понимать установку гильз, хотя заводская конструкция изначально этого не предполагает. Во втором изношенную гильзу извлекают из блока, после чего устанавливают ремонтную новую.

Как правило, гильзовка блока может быть выполнена двумя способами, когда гильзу охлаждают жидким азотом или же осуществляется нагрев ответной детали. В первом случае охлажденная гильза уменьшается в размере и с легкостью ставится (запрессовывается) на посадочное место. Второй способ предполагает нагрев. Оба метода запрессовки гильз позволяет добиться нужного натяга.

Напоследок отметим, что также в рамках восстановления блока может потребоваться выполнить ремонт постели подшипников коленчатого вала. Также в некоторых случаях возникает необходимость устранить деформацию блока. Для этого используется метод искусственного старения, когда блок нагревают до определенной температуры, после чего производится обработка различных участков.

Ремонт блока цилиндров двигателя

Ремонт блока цилиндров двигателя автомобиля – это масштабная процедура в рамках капитального восстановления силовой установки. Так как блок является основной частью ДВС, его срок службы соответствует сроку жизни всего агрегата. Поэтому при обнаружении глобальных неисправностей нередко принимается решение об установке другого мотора, поскольку цена такой операции ниже, чем стоимость мероприятий по починке. Однако, детали подержанного мотора, конечно же, будут иметь определенную выработку. А так как точно определить остаточный ресурс механизма невозможно, остается надеяться на то. Что Вы выбрали порядочных и ответственных поставщиков. В этом отношении ремонт имеет преимущество, поскольку Вы можете быть уверенным, что установлены новые элементы.

Компоненты мотора

Силовой агрегат автомобиля состоит из нескольких частей, которые работают в непосредственном сопряжении друг с другом. Сверху располагается навесное оборудование, затем клапанная крышка, ниже – головка блока, сам блок и картер с поддоном. Блок является основой всей конструкции и размещает в корпусе коленчатый вал – наиболее нагруженный элемент всего ДВС, занимающийся преобразованием энергии, полученной от сжигания топлива, в крутящий момент. Также конструкция имеет в своем составе цилиндры, внутри которых работает поршневая группа.

Так как блок испытывает серьезные термические нагрузки, внутри располагаются специальные каналы, по которым циркулирует антифриз, охлаждая механизм. Имеются здесь и магистрали для масла, чтобы обеспечить снабжение подвижных деталей ДВС. Отметим, что ремонтные работы, связанные с элементами конструкции мотора, очень сложны, поскольку предполагают дефектовку агрегата.

Неполадки

Ремонт блока цилиндров двигателя авто требует тщательной диагностики, по результатам которой опытный специалист может наметить план восстановительных процедур. Причинами появления неполадок могут стать как естественный износ, так и человеческий фактор, то есть, сверхнагрузки, некачественное и несвоевременное обслуживание. Халатное отношение к любой технике ведет к ее преждевременному выходу из строя. Также очень опасны масляное голодание и перегрев.

Рассмотрим встречающиеся неисправности:

- Трещины в блоке

- Задиры на стенках цилиндров

- Обрыв шатуна

- Деформация блока

- Обрыв клапана

Сложность восстановления зависит от конструктивных особенностей мотора. Также важен металл, из которого выполнен блок.

Куда обратиться?

Поручите ремонт блока цилиндров двигателя опытным сервисменам. Это не та категория восстановительных работ, на которых можно экономить. Ошибки при выполнении операций приведут у невозможности эксплуатировать агрегат, а месте с тем и автомобиль. Рассмотрите вариант поездки в «Кволити Моторс», техцентр, расположенный в Москве. Это позволит быть уверенным в том, что с Вашим автомобилем работают высококвалифицированные специалисты.

Читать далее