Устройство автомобилей

Содержание:

Изолятор свечи

Для обеспечения бесперебойности искрообразования изолятор должен обладать необходимой электрической прочностью даже при высокой рабочей температуре. Напряжение, прикладываемое к изолятору в процессе работы двигателя, равно напряжению пробоя искрового зазора. Это напряжение возрастает с увеличением давления и величины зазора и уменьшается по мере возрастания температуры. На двигателях с классической системой зажигания используются свечи с искровым зазором 0,5-0,7 мм. Максимальная величина напряжения пробоя в этих условиях не превышает 12-15 кВ (амплитудное значение). На двигателях с электронными системами зажигания установочный искровой зазор составляет 0,8-1,0 мм. В процессе эксплуатации он может увеличиться до 1,3-1,5 мм (у обеих систем). При этом напряжение пробоя может достигать 20-25 кВ.

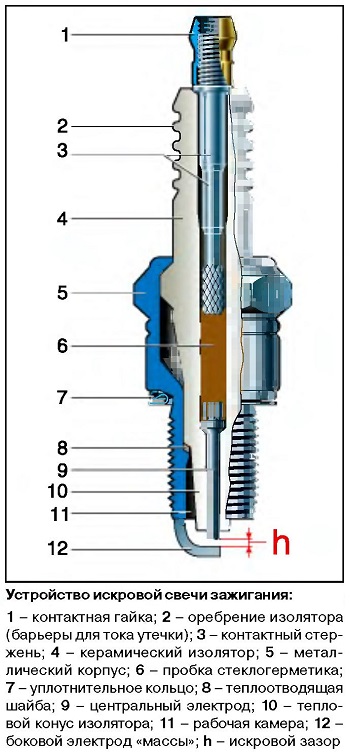

Конструкция изолятора относительно проста — это цилиндр с осевым отверстием для установки центрального электрода. В средней части изолятора имеется утолщение, так называемый «поясок» для соединения с корпусом. Ниже пояска расположена более тонкая цилиндрическая часть — «дульце», переходящая в тепловой конус. В месте перехода от дульца к тепловому конусу расположена коническая поверхность, предназначенная для установки между изолятором и корпусом герметизирующей теплоотводящей шайбы. Выше пояска расположена «головка», а в месте перехода от пояска к головке расположено плечико под завальцовку буртика корпуса при сборке свечи.

Конструкция изолятора относительно проста — это цилиндр с осевым отверстием для установки центрального электрода. В средней части изолятора имеется утолщение, так называемый «поясок» для соединения с корпусом. Ниже пояска расположена более тонкая цилиндрическая часть — «дульце», переходящая в тепловой конус. В месте перехода от дульца к тепловому конусу расположена коническая поверхность, предназначенная для установки между изолятором и корпусом герметизирующей теплоотводящей шайбы. Выше пояска расположена «головка», а в месте перехода от пояска к головке расположено плечико под завальцовку буртика корпуса при сборке свечи.

Допустимая, с учетом коэффициента запаса прочности, толщина стенок определяется электрической прочностью материала изолятора. По отечественным стандартам изолятор должен выдерживать испытательное напряжение от 18 до 22 кВ (действующее значение), что больше амплитудного в 1,4 раза. Длина головки изолятора определяется напряжением поверхностного перекрытия и выполняется в пределах от 15 до 35 мм. У большинства автомобильных свечей эта величина около 25 мм. Дальнейшее увеличение малоэффективно и приводит к снижению механической прочности изолятора. Для исключения возможности электрического пробоя по поверхности изолятора его головку снабжают кольцевыми канавками (барьерами тока) и покрывают специальной глазурью для защиты от возможного загрязнения.

Функцию защиты от поверхностного перекрытия со стороны камеры сгорания выполняет тепловой конус. Эта важнейшая часть изолятора при относительно небольших размерах выдерживает без перекрытия по поверхности указанное выше напряжение.

Первоначально в качестве материала изолятора применяли обычный фарфор, но такой изолятор плохо сопротивлялся тепловому воздействию и имел низкую механическую прочность.

С увеличением мощности двигателей потребовались изоляторы более надежные, чем фарфоровые. Продолжительное время применяли слюдяные изоляторы. Однако при использовании топлив с присадкой свинца слюда разрушалась. Изоляторы снова стали изготавливать керамическими, но не из фарфора, а из особо прочной технической керамики.

Наиболее распространенной и экономически целесообразной для производства изоляторов является технология изостатического прессования, когда из заранее подготовленных компонентов изготавливают гранулы необходимого состава и физических свойств. Из гранул при высоком давлении прессуют заготовки изоляторов, шлифуют до необходимых размеров с учетом усадки при обжиге, а затем однократно обжигают.

Современные изоляторы изготавливают из высокоглиноземистой конструкционной керамики на основе оксида алюминия. Такая керамика, содержащая около 95% оксида алюминия, способна выдержать температуру до 1600 °С и имеет высокую электрическую и механическую прочность.

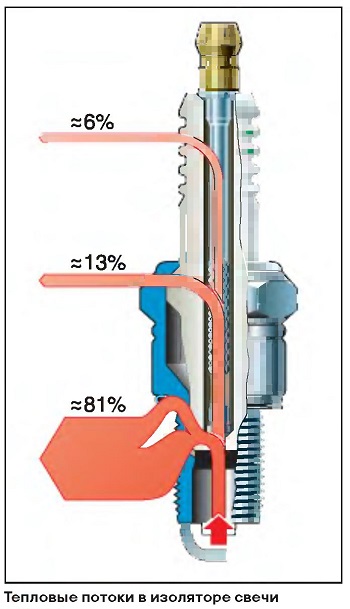

Важнейшим преимуществом керамики из оксида алюминия является то, что она обладает высокой теплопроводностью. Это существенно улучшает тепловую характеристику свечи, так как через изолятор проходит основной поток тепла, поступающий в свечу через тепловой конус и центральный электрод (рис. «Тепловые потоки в изоляторе свечи» ).

Диапазон рабочих температур свечей зажигания

Во время работы двигателя свеча зажигания нагревается под действием теплоты сгорания топлива. Некоторая часть тепла, поглощенного свечой зажигания, передается к свежей топливно-воздушной смеси.  Основная часть тепла передается на корпус свечи через центральный электрод и его изолятор и рассеивается в головке блока цилиндров. Рабочая температура отражает баланс тепла, поглощаемого свечой и рассеиваемого в головке блока цилиндров. Целью является обеспечение температуры самоочистки изолятора центрального электрода свечи, приблизительно равной 500 °С, даже при низкой нагрузке двигателя.

Основная часть тепла передается на корпус свечи через центральный электрод и его изолятор и рассеивается в головке блока цилиндров. Рабочая температура отражает баланс тепла, поглощаемого свечой и рассеиваемого в головке блока цилиндров. Целью является обеспечение температуры самоочистки изолятора центрального электрода свечи, приблизительно равной 500 °С, даже при низкой нагрузке двигателя.

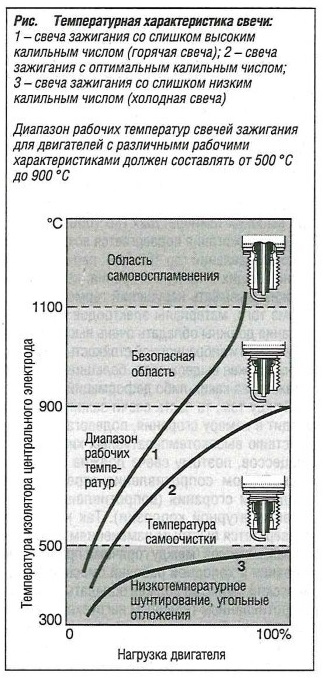

При снижении температуры ниже этого уровня возникает опасность отложения на холодных областях свечи нагара и масла вследствие неполного сгорания топлива (особенно, когда двигатель не достиг нормальной рабочей температуры при низких температурах наружного воздуха или во время пуска) (см. рис. «Температурная характеристика свечи зажигания«, кривая 3). Это может привести к созданию проводимости (шунтирования) между центральным электродом и корпусом свечи зажигания. Это приведет к потерям энергии зажигания в форме тока короткого замыкания (что создает опасность пропусков зажигания). При более высоких температурах отложения нагара сгорают на изоляторе центрального электрода, свеча зажигания «очищает» сама себя (см. рис. «Температурная характеристика свечи зажигания«, кривая 2).

При этом температура не должна превышать 900 °С, поскольку в противном случае значительно увеличивается износ электродов свечи (вследствие окисления и коррозии под действием горячих газов). При дальнейшем повышении температуры возникает опасность самовоспламенения (зажигания топливно- воздушной смеси на горячих поверхностях) (см рис. «Температурная характеристика свечи зажигания«, кривая 1). Самовоспламенение подвергает двигатель чрезвычайно высоким нагрузкам и может привести к его очень быстрому выходу из строя. Отсюда следует, что свеча зажигания должна соответствовать двигателю в отношении его теплопоглощающей способности.

Идентификатором тепловой нагрузочной способности свечи зажигания является ее тепловой коэффициент, обозначаемый калильным числом и определяемый посредством сравнительных измерений с использованием эталонного источника.

Для определения калильного числа свечей зажигания используется процедура, заключающаяся в измерении ионного тока в процессе сгорания топлива. Для оценки развития процесса сгорания топлива используется ионизирующий эффект пламени, процедура заключается в измерении проводимости в зазоре между электродами. Характеристические изменения в процессе сгорания топлива, вследствие увеличения тепловой нагрузки свечи зажигания, могут быть определены посредством измерения ионного тока и использованы для оценки процесса самовоспламенения. Свеча зажигания должна быть адаптирована таким образом, чтобы предотвратить преждевременное зажигание.

Применение материалов с высокой теплопроводностью (серебра или никелевых сплавов с медным сердечником) для изготовления центрального электрода позволяет значительно увеличить длину изолятора центрального электрода без изменения калильного числа свечи зажигания. Это расширяет рабочий диапазон в сторону низких тепловых нагрузок и снижает вероятность отложений нагара.

Уменьшение вероятности пропусков зажигания, сопровождающихся значительным повышением содержания углеводородов в отработавших газах, является чрезвычайно благоприятным фактором снижения токсичности отработавших газов и расхода топлива во время работы двигателя при частичном открытии дроссельной заслонки в режиме низкой нагрузки.

Какие и для какого двигателя

При выборе следует особое внимание обращать виды свечей зажигания. Для бензиновых двигателей выбирают зажигания, а для дизельных двигателей — накаливания

Различают три типа электродов:

- стандартные,

- иридиевые,

- платиновые.

Стандартные разновидности свечей зажигания имеют вдвое меньшую прочность, чем иридиевые. Лучшими, но и одновременно самыми дорогими, в настоящее время доступными на рынке являются свечи, изготовленные из платины. По словам производителей, срок их службы определяется пробегом 100 000 километров. Следует также помнить, что от количества и формы электродов зависит их долговечность и характеристика работы двигателя. Поэтому, выбирая свечи для бензинового автомобиля, следует убедиться в том, какие требования имеет двигатель (одноэлектродная или многоэлектродная), а затем проверить, соответствует ли она критериям из каталога данного продукта или проконсультироваться с механиком.

Основные параметры

К основным параметрам, можно отнести:

- Тепловое значение, которое определяет способность свечи к отводу тепла.

- Диаметр резьбы, который чаще всего составляет: 18, 14, 12 или 10 мм. Стоит отметить, что в современных двигателях четкая тенденция к уменьшению диаметра резьбы, что связано с экономией места в цилиндре (потому что по сравнению со старыми конструкциями необходимо оставить место для дополнительных клапанов и топливной форсунки).

- Длина резьбы стандартной свечи зажигания 19 или 26,5мм. Современные виды имеют резьбу намного длиннее. Это связано с тем, что современные головки из сплавов алюминия менее надежны, чем те, которые выполняются из чугуна. Большая толщина стенок отверстия головки снижает риск срыва резьбы.

- Размер ключа связан в определенной степени с диаметром резьбы – очень часто, чем больше диаметр резьбы, тем больше размер ключа. Наиболее часто применяются размеры: 20.7, 16 и 14. Иногда, помимо типичного шестигранного корпуса, можно встретить и другие формы резьбы.

- Количество боковых электродов: 1, 2, 3 или 4 – стоит отметить, что не обязательно большее количество электродов определяет лучшую свечу, то есть, оптимально подходящую для данного типа двигателя.

Материал покрытия электрода – это чаще всего хороший проводник, например, медь, никель, платина, иридий. - Расстояние между электродами – слишком большое не может обеспечить искру (так называемые „пропуски зажигания”), слишком маленькое может затруднить запуск теплого двигателя и ограничивает энергию искры. В зависимости от типа и применения, интервал должен составлять от 0,3 до 1,3 мм.

- Значения моментов затяжки в зависимости от диаметра резьбы составляет от 10 до 30 Нм. В случае ввинчивания свечей, используемых крутящий момент, затягивание должно быть слабее, потому что металлическая прокладка корпуса уже не является такой эластичной.

Другие параметры включают, например, использование экранированного резистора, резьбы нестандартной длины, назначения для нестандартных двигателей.

Свечи зажигания

Свечи зажигания

Разновидности и маркировка

Классификация свечей для авто по строению:

- Классические. Имеются центральный и 1 боковой контакты.

- Многоэлектродные. Бывают трех- и четырехконтактными. Разряд в плазме возникает между центральным и тем из боковых электродов, на котором меньше нагара.

По назначению свечи делятся:

- на традиционные;

- факельные (форкамерные).

.jpg)

Вторые работают в двигателях особой конструкции, у которых в цилиндрах имеется небольшой отсек для поджига подаваемой туда отдельным образом обогащенной топливной смеси. Технология не получила широкого распространения.

Параметры свечи закодированы в буквенно-цифровом обозначении (маркировке). Расшифровка зависит от производителя. У отечественных моделей первая литера соответствует диаметру резьбы. Например, А означает 14 мм.

Далее указывается калильное число. Последующие буквы содержат информацию о материале электродов, величине искрового промежутка и т.д.

Калильное число

Этот параметр указывает на давление в цилиндре мотора, при котором происходит калильное зажигание, то есть самопроизвольное воспламенение топливовоздушной смеси не от искры, а от раскаленной свечи. Калильное зажигание отрицательно влияет на двигатель: уменьшает его мощность и создает нагрузку, на которую не рассчитана поршневая группа.

Калильное число определяет тепловой режим работы свечи. Чем выше это число, тем в более сложных температурных условиях она способна работать. Чем ниже это число, тем меньше времени уйдет на прогревание самой свечи и двигателя.

Диапазон рабочих температур свечи составляет 400-850 °С. При выходе за пределы этих параметров невозможна самоочистка свечи (до 400 °С) и появляется калильное зажигание (свыше 850-900 °С).

Свечи подразделяются на «горячие» (11-14), «средние» (17-19) и «холодные» (от 20 и выше). «Холодные» свечи нагреваются медленно, но быстро рассеивают тепло, у «горячих» все наоборот. У «средних» свечей эти параметры сбалансированы. Оптимальным калильным числом считается 17, а также соседние параметры 14 и 20. Помимо этих чисел встречаются модели со значениями 8; 11; 23; 24.

«Горячие» – применяются в обычных двигателях, которые не подвергаются высоким температурным нагрузкам. Самоочищаются «горячие» свечи при сравнительно низком температурном режиме. Такие свечи подойдут для автомобилей, рассчитанных на спокойную езду.

«Холодные» – используются в форсированных моторах с высокими нагрузками и перепадами температуры. Самоочищаются «холодные» свечи при высоких температурах: в обычных двигателях они быстро поломаются, так как температурный режим не даст возможности самостоятельно очиститься. Подобные свечи предназначены для спортивных моделей и авто класса «премиум».

Иногда производители свечей рекомендуют пользоваться двумя комплектами свечей – зимним («горячие») и летним («холодные»). Однако, есть мнение, что это скорей маркетинговый ход.

Для малых скоростей и коротких расстояний лучше подойдут «горячие» свечи, для высоких скоростей и длинных дистанций – «холодные» свечи. Стоит знать, что при выборе свечи учитываются и габариты мотора: чем они выше, тем «холоднее» свеча.

Важно: обратите внимание на обозначение калильного числа, поскольку у зарубежных производителей нет общей шкалы. Одни изготовители пользуются маркировкой от 1 до 10-12. Другие производители записывают калильное число с помощью перевернутого числового ряда: от 22 до 0

Встречаются и изделия с маркировкой в секундах, по истечении которых происходит калильное зажигание

Другие производители записывают калильное число с помощью перевернутого числового ряда: от 22 до 0. Встречаются и изделия с маркировкой в секундах, по истечении которых происходит калильное зажигание.

Кроме того, у некоторых изготовителей калильное число «спрятано» в середине шифра: NGK BKR8E-11, где 8 – искомое число, а 11 означает люфт между электродами, составляющий 1.1 мм.

Неправильный выбор свечи по калильному числу обернется постоянной работой мотора на грани перегрева, что приведет к его выходу из строя.

О каких важных свойствах иридия стоит помнить?

Иридий это достаточно твердый металл, который, как предполагают ученые, попал на Землю вместе с огромным метеоритом из космоса. Помимо того, что такой материал имеет чрезвычайно высокую температуру плавления (2454 градуса по Цельсию), он так же имеет большую твердость и крепость. Еще одной особенностью иридия можно назвать его неплохую устойчивость против электроискровой эрозии. Благодаря ряду таких положительных качеств, срок эксплуатации выполненных из данного материала свечей, увеличивается в разы.

Металл имеет не только уникальный внешний вид, но и способен при любых условиях сохранять все те положительные свойства, благодаря которым успешно используется для производства свечей зажигания. Для того, чтобы как либо механически обработать его, обычных усилий будет недостаточно. Единственный способ провести его нагревание до температуры близкой плавления, примерно 2000 C. Для того, чтобы получилось укрепить состав другого металла, достаточно создать его сплав с иридием.

Фото редкого металла иридия

Важно знать, что химическая стойкость у иридия на порядок выше, чем у золота, серебра или платины. Материал не боится воздействия на него любых видов кислот, а так же имеет высочайшую коррозийную устойчивость. Об этом свидетельствует множество проведенных тестов, во время которых было произведено нагревание металла до температуры 2000 градусов по шкале Цельсия

Для повышения ряда антиокислительных способностей таких элементов, как хром (Сr) и титан (Ti), достаточно добавить некоторую часть иридия в их сплавы. Если переходить к конкретным цифрам, то показатель твердости иридия по шкале Мооса составляет 6,5.

Об этом свидетельствует множество проведенных тестов, во время которых было произведено нагревание металла до температуры 2000 градусов по шкале Цельсия. Для повышения ряда антиокислительных способностей таких элементов, как хром (Сr) и титан (Ti), достаточно добавить некоторую часть иридия в их сплавы. Если переходить к конкретным цифрам, то показатель твердости иридия по шкале Мооса составляет 6,5.

Общее устройство свечи зажигания

Свеча зажигания имеет металлический корпус, который вкручивается в соответствующее отверстие в головке блока цилиндров. В корпус свечи зажигания встроен изолятор, для герметизации которого используются специальные внутренние уплотнения. Изолятор содержит внутри центральный электрод и стержень клеммы. После сборки свечи зажигания выполняется окончательная фиксация всех деталей путем термической обработки. Боковой электрод, изготовленный из того же материала что и центральный, приваривается к корпусу свечи. Форма и расположение бокового электрода зависят от типа и конструкции двигателя. Зазор между центральным и боковым электродами регулируется в зависимости от типа двигателя и системы зажигания.

Существует много возможностей расположения бокового электрода, что влияет на величину промежутка искрового разряда. Чистая искра образуется между центральным электродом и боковым, г-образной формы. При этом рабочая смесь легко попадает в промежуток между электродами, что способствует ее оптимальному воспламенению. Если кольцеобразный боковой электрод устанавливается на одном уровне с центральным, то искра может скользить над изолятором. В этом случае ее называют скользящим искровым разрядом, который позволяет сжигать наслоения и остаточный нагар на изоляторе. Улучшить эффективность воспламенения рабочей смеси можно либо увеличением длительности искрообразования, либо увеличением энергии искрообразования. Рациональной является комбинация скользящего и обычного искровых разрядов.

Для снижения потребности в напряжении на свече зажигания со скользящим искровым зарядом может быть дополнительно установлен управляющий электрод. При увеличении температуры изолятора искрообразование способно происходить при меньшем напряжении. При длительном промежутке искрового разряда воспламенение улучшается как для бедной, так и для богатой смеси топлива с воздухом.

Для двигателей с впрыском топлива во впускной коллектор предпочтение отдается свече зажигания с траекторией искрового разряда, «растянутой» в камере сгорания, в то время как для двигателей с непосредственным впрыском топлива в камеру сгорания и послойным смесеобразованием свеча зажигания с поверхностным разрядом имеет преимущества благодаря лучшей возможности самоочищения.

При выборе подходящей для двигателя свечи зажигания важную роль играет ее калильное число, с помощью которого можно судить о тепловой нагрузке на опору изолятора. Данная температура должна быть примерно на 500 °С выше, чем температура, необходимая для самоочищения свечи от наслоений. С другой стороны, нельзя превышать максимальную температуру около 920 °С, иначе возможно возникновение калильного зажигания.

Если не достичь температуры, необходимой для самоочищения свечи, частицы топлива и масла, скапливающиеся у опоры изолятора, не будут сжигаться, и между электродами на изоляторе могут образоваться токопроводящие полосы, которые способны привести к пропускам искрообразования.

Если опора изолятора нагревается выше 920 °С, это приведет к неконтролируемому сгоранию рабочей смеси вследствие накаленной опоры изолятора во время сжатия. Мощность двигателя снижается, а свеча зажигания вследствие тепловой перегрузки может быть повреждена.

Свеча зажигания для двигателя выбирается согласно ее калильному числу. Свеча с маленьким калильным числом имеет незначительную поверхность поглощения тепла и подходит для двигателей с высокими нагрузками. Если двигатель нагружен слабо, устанавливается свеча зажигания с высоким калильным числом, имеющая большую поверхность поглощения тепла. Конструктивно калильное число свечи зажигания регулируется при ее изготовлении, например, с помощью изменения длины опоры изолятора.

При использовании комбинированного электрода, включающего электрод на никелевой основе с медным ядром, улучшается теплопроводность и вследствие этого отвод тепла от электрода.

К важным задачам при разработке свечи зажигания относится увеличение интервалов технического обслуживания. Вследствие коррозии, связанной с искровым разрядом, во время работы зазор между электродами увеличивается, а вместе с тем увеличивается и потребность в напряжении во вторичной цепи системы зажигания. При сильном износе электродов свечу зажигания следует заменить. На сегодняшний сроки службы свечей зажигания, в зависимости от их конструкции и материалов, составляют от 60000 км до 90000 км. Это достигается улучшением материала электродов и использованием большего количества боковых электродов (2, 3 или 4 боковых электрода).

Устройство свечей зажигания

Центральный электрод установлен в канале изолятора, имеющем переменный диаметр. Головка электрода опирается на коническую поверхность канала изолятора в месте перехода от большего диаметра к меньшему. Рабочая часть центрального электрода выступает на величину от 1,0 до 5,0 мм из изолятора.  Закрепление электрода в канале изолятора и герметизацию этого соединения осуществляют с использованием стеклогерметика. Он представляет собой смесь специального технического стекла и порошка металла. Стекло должно иметь коэффициент термического расширения одинаковый с этим коэффициентом у керамики. В этом случае герметизирующая пробка не разрушится при изменениях температуры в процессе эксплуатации. Порошок металла (медь или свинец) добавляют в стекло для придания ему электрической проводимости.

Закрепление электрода в канале изолятора и герметизацию этого соединения осуществляют с использованием стеклогерметика. Он представляет собой смесь специального технического стекла и порошка металла. Стекло должно иметь коэффициент термического расширения одинаковый с этим коэффициентом у керамики. В этом случае герметизирующая пробка не разрушится при изменениях температуры в процессе эксплуатации. Порошок металла (медь или свинец) добавляют в стекло для придания ему электрической проводимости.

Сборку сердечника (изолятора в сборе с центральным электродом и контактным стержнем) осуществляют в следующем порядке. Электрод устанавливают в канале изолятора и сверху засыпают порошкообразный стеклогерметик или укладывают его в виде таблетки. Затем в канал изолятора устанавливают контактную головку.

До запрессовки стеклогерметик занимает больший объем, чем после этой операции, и контактный стержень не может полностью войти в канал изолятора. Он примерно на треть длины выступает над изолятором. Заготовку нагревают до температуры 700-900 °С и с усилием в несколько десятков килограммов контактный стержень вводят в размягченный под воздействием температуры стеклогерметик. При этом он затекает в зазоры между каналом изолятора, головкой центрального электрода и контактной головкой. После остывания стеклогерметик затвердевает и надежно закрепляет обе детали в канале изолятора. Между торцами электрода и контактной головки образуется герметизирующая пробка высотой от 1,5 до 7,0 мм, полностью перекрывающая канал изолятора от прорыва газов.

В случае необходимости встроить в цепь центрального электрода электрическое сопротивление для подавления электромагнитных помех применяют резистивный стеклогерметик. После остывания герметизирующая пробка приобретает электрическое сопротивление необходимой величины.

Сердечник устанавливают в корпусе свечи так, что он соприкасается своей конической поверхностью с соответствующей поверхностью внутри корпуса. Между этими поверхностями устанавливают герметизирующую «теплоотводящую» шайбу (медную или стальную). Закрепление сердечника осуществляют завальцовкой буртика корпуса на поясок изолятора. Герметизацию по соединению изолятор — корпус осуществляют методом осадки корпуса в нагретом состоянии (термоосадкой).

Боковой электрод «массы» прямоугольного сечения приваривают к торцу корпуса и изгибают в сторону центрального. На цоколь корпуса с упором в плоскую опорную поверхность устанавливают уплотнительное кольцо, предназначенное для герметизации соединения свеча — двигатель.

На резьбовую часть контактного стержня устанавливают контактную гайку, если это требуется конструкцией наконечника высоковольтного провода. В некоторых свечах контактный стержень не имеет резьбовой головки, она сразу же штампуется в форме контактной гайки.

Признаки неисправности свечей зажигания

Начнем с того, что исправный двигатель должен работать стабильно, ровно и устойчиво как на холостых оборотах, так и под нагрузкой. Осложнение запуска двигателя, неустойчивая работа мотора на холостых оборотах и в движении, повышенный расход топлива, снижение мощности, появление шума и вибраций при работе ДВС является списком основных симптомов, которые могут указывать на проблемы со свечами зажигания.

Для контроля состояния свечей зажигания необходимо проводить регулярные осмотры. Желательно производить данную процедуру параллельно замене масла на ТО, то есть через 10-15 тыс. км. Что касается среднестатистического водителя, который проезжает около 30 тыс. км. за 12 месяцев, в таком случае следует менять обычные одноэлектродные свечи зажигания не реже 2-х раз в год.