Турбонаддув: устройство турбокомпрессора

Содержание:

- Принцип работы турбины: видео

- Принцип работы двигателя с турбонаддувом

- Турбонаддув TDI: турбина с изменяемой геометрией

- Использование двух турбокомпрессоров и других турбо деталей

- Особенности турбонегнетателей

- Увеличение плотности воздуха в турбине

- Преимущества и недостатки турбонаддува на автомобиле

- Устройство и принцип работы турбокомпрессора

- Простая проверка турбины на автомобиле

- Принцип действия турбонаддува

Принцип работы турбины: видео

Здравствуйте, уважаемые читатели и посетители блога Автогид.ру. Сегодня в статье мы с вами разберёмся и узнаем как работает турбина на бензиновом двигателе. Тема, конечно интересная и в первую очередь для владельцев бензиновых турбированных автомобилей. Зачастую информации о принципе работы и устройстве турбины на бензиновом моторе достаточно мало или она слишком сложна для восприятия обыкновенного человека.

Использование турбины позволяет любому двигателю с малым объёмом увеличить мощность без возрастания расхода топлива и сокращения ресурса эксплуатации. После подключения турбины мотор словно получает невидимый пинок и работает значительно шустрее. Существуют особенности использования бензиновых моторов, оснащённых турбинами.

Их необходимо учитывать для продления срока службы устройства и использования двигателя машины с максимальной эффективностью. Перед тем как говорить о принципе работы турбины на бензиновом двигателе надо узнать историю её появления и широкого использования производителями автомобилей.

История появления турбированного бензинового мотора

Первые двигатели внутреннего сгорания, как и все технические первопроходцы имели очень «сырой» вид и требовали доработки. Время шло и на рынке появлялись надёжные и долговечные модели бензиновых моторов, которые радовали водителей своей неприхотливостью в обслуживании и выносливостью. Требования к моторам среди потребителей возрастали и критерии контролирующих органов ужесточались.

Первоначально развитие бензиновых моторов осуществлялось во многом по экстенсивному пути. Для увеличения мощность двигателя его объём просто увеличивался. Все было отлично если бы не возрастающий пропорционально расход топлива и количество вредных выбросов в окружающую среду. Продолжаться это больше так не могло и перед инженерами и создателями двигателей внутреннего сгорания была поставлена очень непростая задача.

Добиться увеличения мощность ДВС (двигателя внутреннего сгорания) без увеличения объёма мотора и расхода топлива. Решений было предложено большое количество, но выбрано было единственное верное направление развития моторов. Было решено работать над увеличением эффективности образования и сгорания топливно-воздушной смеси в моторе автомобиля.

Единственный верный способ увеличить эффективность сгорания смеси топлива и воздуха – это увеличить поступление воздуха в цилиндры мотора. При этом дополнительный объём воздуха должен был поступать принудительно за счёт создаваемого давления.

Дополнительное количество воздуха значительно усиливало сгорание топлива в цилиндрах мотора и тем самым высвобождая дополнительные мощности при неизменном объёме. Идея простая, но требующая реализации в виде появления устройства для нагнетания воздуха в цилиндры двигателя.

Для решения этой задачи автомобильные инженеры решили опираться на разработки авиационной промышленности. Она уже очень давно использовала турбины. Первые турбированные бензиновые моторы появились на грузовых автомобилях в тридцатых годах прошлого века. Грузовики использующие турбины прибавили в мощности и оптимизировали расход топлива.

Удачный опыт использования турбины как устройства для нагнетания массы воздуха в грузовых машинах подвиг конструкторов и инженеров автомобильной промышленности ускорить движение в этом направлении. Первые автомобили с бензиновыми моторами оснащёнными турбинами начали продаваться на территории США в 60-х годах прошлого века.

Первые модели автомобилей этого типа автолюбители из США встретили настороженно и с подозрительностью. Только через 10 лет в 70-х годах прошлого века их оценили по достоинству и начали активно использовать при создании машин со спортивным уклоном. На серийные модели автомобилей турбины устанавливали в очень малом количестве.

Это было вызвано тем, что первые модели моторов с турбинами оказались очень «прожорливыми» и имели массу прочих мелких недоработок, портящих первое впечатление. Значительный расход топлива не дал возможность наладить широкое производство машин с турбированным моторами. Значительно замедлило внедрение турбин в моторы нефтяной кризис, закончившийся увеличением цен на топливо. Люди стали больше экономить.

Лишь в конце 90-х годов после значительного улучшения конструкции турбины и бензинового мотора в целом удалось изменить ситуацию. Это стало отправной точкой начала эры развития и становления бензиновых турбированных двигателей.

Принцип работы двигателя с турбонаддувом

Работа системы турбонаддува основана на использовании энергии отработавших газов. Отработавшие газы вращают турбинное колесо, которое через вал ротора вращает компрессорное колесо. Компрессорное колесо сжимает воздух и нагнетает его в систему. Нагретый при сжатии воздух охлаждается в интеркулере и поступает в цилиндры двигателя.

Несмотря на то, что турбонаддув не имеет жесткой связи с коленчатым валом двигателя, эффективность работы системы во многом зависит от числа оборотов двигателя. Чем выше частота вращения коленчатого вала двигателя, тем выше энергия отработавших газов, быстрее вращается турбина, больше сжатого воздуха поступает в цилиндры двигателя.

В силу конструкции, турбонаддув имеет ряд негативных особенностей, среди которых с одной стороны задержка увеличения мощности двигателя при резком нажатии на педаль газа — турбояма, с другой — резкое увеличение давления наддува после преодоления турбоямы — турбоподхват.

Система с двумя параллельными турбокомпрессорами применяется в основном на мощных V-образных двигателях (по одному на каждый ряд цилиндров). Принцип работы системы основан на том, что две маленькие турбины обладают меньшей инерцией, чем одна большая.

При установке на двигатель двух последовательных турбин максимальная производительность системы достигается за счет использования разных турбокомпрессоров на разных оборотах двигателя. Некоторые производители идут еще дальше и устанавливают три последовательных турбокомпрессора — triple-turbo и даже четыре турбокомпрессора — quad-turbo.

Комбинированный наддув объединяет механический и турбонаддув. На низких оборотах коленчатого вала двигателя сжатие воздуха обеспечивает механический нагнетатель. С ростом оборотов подхватывает турбокомпрессор, а механический нагнетатель отключается. Примером такой системы является двойной наддув моторов TSI от Volkswagen.

Минусы двигателя с турбонаддувомО плюсах мы поговорили в начале статьи, теперь расскажем про минусы двигателя с турбонаддувом. Обратная сторона повышения мощности мотора при сохранении общих характеристик, то есть форсирования, – более интенсивный износ узлов, как следствие, снижение ресурса силовой установки. Кроме того, турбины требуют применения специальных сортов моторных масел и строгого соблюдения рекомендуемых изготовителем сроков обслуживания. Еще более требователен к вниманию владельца воздушный фильтр.

Еще один явный недостаток системы турбонаддува – она очень чувствительна к износу поршневой группы. Возрастание давления картерных газов ощутимо снижает ресурс турбины. При продолжительной работе в таких условиях наступает «масляное голодание» и поломка турбокомпрессора. Причем повреждение этого агрегата вполне может привести к выходу из строя всего двигателя.

Наличие технически сложного турбонаддува двигателя делает мотор автомобиля более сложным, увеличивая число деталей, а значит, снижая общую надежность. К тому же, ресурс самого турбокомпрессора значительно меньше, чем аналогичный показатель двигателя в целом.

Турбонаддув TDI: турбина с изменяемой геометрией

От эффективности работы турбоанддува TDI в значительной мере зависит не только динамика, но и экономичность наряду с экологичностью. Правильное наддува воздуха должно быть реализовано в максимально широком диапазоне. По этой причине на моторы TDI ставится турбокомпрессор с изменяемой геометрией турбины.

Ведущие производители турбин в мире используют следующие названия:

- Турбина VGT (от англ. Variable Geometry Turbocharger, что означает турбокомпрессор с изменяемой геометрией). Производится BorgWarner.

- Турбокомпрессор для дизеля VNT (от англ. Variable Nozzle Turbine, что означает турбина с переменным соплом). Это название использует фирма Garrett.

Турбонагнетатель с изменяемой геометрией отличается от обычной турбины тем, что имеет возможность регулировки как направления, так и величины потока отработавших газов. Данная особенность позволяет добиться наиболее подходящей частоты вращения турбины применительно к конкретному режиму работы ДВС. Производительность компрессора в этом случае сильно повышается.

Например, турбина VNT имеет в основе конструкции специальные направляющие лопатки. Дополнительно имеется механизм управления, а также отмечено наличие вакуумного привода. Указанные лопатки турбины производят поворот на необходимый угол вокруг свой оси, тем самым способны менять скорость и направление потока выхлопа. Это происходит благодаря изменению величины сечения канала.

Механизм управления отвечает за поворот лопаток. Конструктивно механизм имеет кольцо и рычаг. На рычаг оказывает воздействие вакуумный привод, который управляет работой механизма посредством специальной тяги. Вакуумный привод управляется отдельным клапаном, который ограничивает давление наддува. Клапан является составным элементом электронной системы управления ДВС и срабатывает зависимо от показателей величины давления наддува. Эта величина измеряется отдельными датчиками:

- температурный датчик, который измеряет температуру воздуха на впуске;

- датчик давления наддува;

Другими словами, турбонаддув на TDI работает так, чтобы давление наддувочного воздуха всегда было оптимальным на разных оборотах двигателя. Фактически, турбина дозирует энергию потока отработавших газов.

- Как известно, на низких оборотах двигателя скорость потока (энергия) выхлопа является достаточно низкой. В таком режиме направляющие лопатки обычно закрыты, чем достигается минимальное сечение в канале. В результате прохождения через такой канал даже небольшое количество газов более эффективно крутит турбину, заставляя компрессорное колесо вращаться заметно быстрее. Получается, турбокомпрессор обеспечивает большую производительность на низких оборотах.

- Если водитель резко нажимает на газ, тогда у обычной турбины возникает эффект так называемой «турбоямы». Под турбоямой следует понимать задержку отклика на нажатие педали газа, то есть не моментальный прирост мощности, а подхват после небольшой паузы. Такая особенность обусловлена инерционностью системы турбонаддува, в результате чего потока газов оказывается недостаточно в момент резкого увеличения оборотов коленвала. В турбинах с изменяемой геометрией направляющие лопатки осуществляют свой поворот с определенной задержкой, что позволяет поддерживать нужное давление наддува и практически избавиться от турбоямы.

- При езде на высоких и приближенных к максимальным оборотах двигателя отработавшие газы имеют максимум энергии. Чтобы предотвратить создание избыточного давления наддува лопатки в турбинах с изменяемой геометрией поворачиваются так, чтобы мощный поток газов двигался по широкому каналу с наибольшим поперечным сечением.

Относительно малый ресурс турбокомпрессора связан с тем, что на TDI ставятся исключительно турбины с изменяемой геометрией. Турбокомпрессор во время работы двигателя раскручивается до 200 тыс. об/мин и постоянно взаимодействует с потоком разогретых до 1000 градусов по Цельсию выхлопных газов. Такие температурные и механические нагрузки, а также индивидуальные особенности конструкции указанных турбин сравнительно быстро приводят к необходимости ремонта или замены турбокомпрессора.

Использование двух турбокомпрессоров и других турбо деталей

На некоторые двигатели устанавливается два турбокомпрессора разного размера. Малый турбокомпрессор быстрее набирает обороты, снижая тем самым задержку ускорения, а большой обеспечивает больший наддув при высокой скорости вращения двигателя.

Когда воздух сжимается, он нагревается, а при нагревании воздух расширяется. Поэтому повышение давления от турбокомпрессора происходит в результате нагревания воздуха до его впуска в двигатель. Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Охладитель воздуха или охладитель наддувочного воздуха является дополнительным устройством, которое выглядит как радиатор, только воздух проходит как внутри, так и снаружи охладителя. При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.

Охладитель увеличивает мощность двигателя, охлаждая сжатый воздух от компрессора перед его подачей в двигатель. Это значит, что если турбокомпрессор сжимает воздух под давлением 7 фунт/дюйм2 (0,5 бар), охладитель осуществит подачу охлажденного воздуха под давлением 7 фунт/дюйм2 (0,5 бар), который является более плотним и содержит больше молекул, чет теплый воздух.

Турбокомпрессоры также обладают преимуществом на большой высоте, где плотность воздуха ниже. Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

В старых автомобилях с карбюраторами автоматически увеличивается подачу топлива в соответствии с увеличением подачи воздуха. В современных автомобилях происходит то же самое. Система впрыска топлива ориентируется на данные датчика кислорода в выхлопе для определения необходимого соотношения топлива и воздуха, так что система автоматически увеличивает подачу топлива при установленном турбокомпрессоре.

При установке мощного турбокомпрессора на двигатель с впрыском топлива, система может не обеспечить необходимое количество топлива — либо программное обеспечение контроллера не допустит, либо инжекторы и насос не смогут осуществить необходимую подачу. В этом случае необходимо осуществлять уже другие модификации для максимального использования преимуществ турбокомпрессора.

Особенности турбонегнетателей

Турбонаддув стандартного типа. Современные элементы зачастую производятся с использованием керамики, имеющей по сравнению со сталью меньшую плотность, что способствует уменьшению инерции и скорому раскручиванию детали. Производство некоторых современных турбин выполняется с использованием никелевого сплава. Выполненные из керамики турбонагнетатели улучшают возможности мотора (по сравнению с никелевыми аналогами), но использование этого чувствительного к действиям проходящих через выпусковый коллектор вредных веществ приводит к ее скорому повреждению. В турбинах снижение трения и приращение выпусковой силы достигается посредством шариковых подшипников. К примеру, роллерная или шарикоподшипникового типа Garrett, крепящаяся на шести болтах, устанавливается многими знаменитыми компаниями при изготовлении машин.

Турбонагнетатели с раздвоенным выходом. В этом виде улучшенная отдача достигается посредством предусмотренных разработчиками раздельных путей, проходящих к турбине. Этот вид турбонагнетателя устанавливается многими компаниями при оказании тюнинговых услуг.

Установка перепускных клапанов. Посредством этого элемента некоторый объем выхлопов пускается в обход. Это дает возможность ограничить быстроту оборачиваемости и давления на выпусковом коллекторе. Они устанавливают с целью обеспечения проходящего через турбину ограниченного воздушного потока во избежание повреждения мотора. Внутренние клапаны устанавливают вместе с турбиной, внешние – в отдельности от нее.

Увеличение плотности воздуха в турбине

Для увеличения плотности воздуха используется турбина (турбокомпрессор с наддувом) с промежуточным охладителем, который выполняет функцию охлаждения сжатого воздуха. Эта конфигурация позволяет вводить большее количество кислорода в камеру сгорания, что, в свою очередь, позволяет заливать большую массу топлива. Так увеличивается мощность двигателя авто.

Но важно понять пошаговые принципы работы автомобильной турбины. Итак, турбокомпрессор состоит из двух основных элементов: компрессора и турбины

Они состоят из рабочего колеса, заключенного в корпус в форме улитки, который может вращаться на значительном числе оборотов. Компрессор и турбина вращаются с одинаковой угловой скоростью, поскольку они выполнены как одно целое через шпиндель.

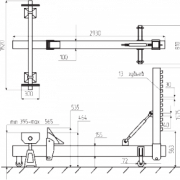

Принцип работы автомобильной турбины – схема

Турбина здесь в роли интеллектуального устройства, поскольку оно восстанавливает кинетическую энергию выхлопных газов (в противном случае они будут потеряны), превращая их в механическую энергию, полезную для привода крыльчатки компрессора. Следовательно, сжатый воздух вводится во впускной коллектор, обеспечивая невозможный (в противном случае) объем воздуха для безнаддувного двигателя

Не менее важной является функция, выполняемая интеркулером, поскольку сжатый воздух имеет тенденцию повышать свою температуру, а теплообменник (интеркулер) позволяет снизить её и увеличить плотность воздуха

Преимущества и недостатки турбонаддува на автомобиле

Чтобы отвечать запросам современности, традиционный двигатель внутреннего сгорания должен обладать внушительным набором выдающихся показателей, которые традиционным конструктивным путём достигнуть всё сложнее. Именно поэтому даже в семейных автомобилях всё чаще применяется система принудительного нагнетания, или турбонаддув.

Передовые конструкторские разработки уже направлены не только на совершенствование наддува системы питания двигателя, которая была изобретена более ста лет назад, но и на оснащение аналогичной системой автомобильного выхлопа. Всё это должно вывести характеристики скромных по рабочему объёму моторов на небывалый уровень.

Для того чтобы понять, для чего нужен турбонаддув, а также как он действует, необходимо знать, что для полноценной работы двигателю внутреннего сгорания нужно не только топливо, но и воздух, который обеспечит его горение. Фактически, в камеру сгорания должна поступать топливовоздушная смесь в определённой пропорции. После этого происходит сгорание смеси и по завершении рабочего цикла – удаление выхлопных газов.

Классический турбонагнетатель позволяет добиться увеличения мощности двигателя за счёт создания избыточного давления воздуха в камере сгорания, таким образом повышая воспламеняемость смеси. Турбонаддув фактически создаёт давление, достаточное для того, чтобы сжать воздух и закачать в двигатель большее его количество, чем при атмосферном давлении.

Основной рабочий элемент нагнетателя – лопастная крыльчатка, которая выполняет двойную функцию: засасывает воздух в камеру турбины, а затем, благодаря огромной скорости вращения в 150-200 тысяч оборотов в минуту, создаёт давление, способное уменьшить объём, занимаемый этим воздухом. Как известно из курса физики, в процессе сжатия происходит нагревание воздуха, что можно уже отнести к недостаткам этой системы. Именно необходимость решения данной проблемы вынудила конструкторов прибегнуть к использованию промежуточного охлаждения воздуха, перекачиваемого из турбины в мотор.

Устройство для такого охлаждения получило название «интеркулер» и использует принцип теплообменника, понижающего температуру воздуха с помощью охлаждающей жидкости.

Кардинальных отличий между системами турбонаддува, устанавливаемыми на бензиновых и дизельных двигателях, нет, всё зависит только от степени наддува. Как правило, дизельные моторы оснащаются более производительными конструкциями, а бензиновые – создающими небольшое давление наддува. Это обусловлено тем, что при существенном повышении оборотов, происходящем при наличии турбокомпрессора, бензиновые моторы склонны к возникновению детонации, поэтому их системы не столь эффективны.

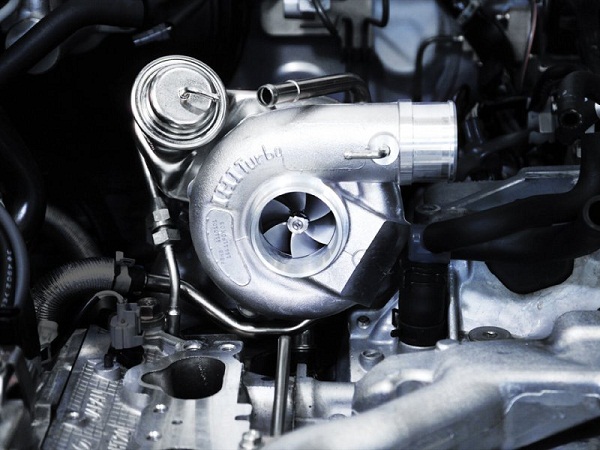

Устройство и принцип работы турбокомпрессора

Турбокомпрессор (турбина) — механизм, применяемый в автомобилях для принудительного нагнетания воздуха в цилиндры двигателя внутреннего сгорания. При этом привод турбины осуществляется исключительно за счет действия отработавших газов (выхлопа). Применение турбокомпрессора позволяет существенно увеличить мощность двигателя (примерно на 40%), сохраняя компактными его габаритные размеры и низкий уровень расхода топлива.

Конструкция и принцип работы турбины

Устройство турбокомпрессора

Классический турбокомпрессор состоит из следующих элементов:

- Корпус. Выполняется из жаропрочных материалов (стали). Он имеет форму улитки с двумя разнонаправленными патрубками, оснащенными фланцами для крепления в системе турбонаддува.

- Турбинное колесо. Преобразует энергию отработавших газов во вращение вала, на котором оно жестко зафиксировано. Изготавливается из жаропрочных материалов (железо-никелевый сплав).

- Компрессорное колесо. Воспринимает вращение от турбинного колеса и нагнетает воздух в цилиндры двигателя. Колесо компрессора зачастую изготавливают из алюминия, что снижает потери энергии. Температурный режим на этом участке близок к нормальным условиям, и применение жаропрочных материалов не требуется.

- Вал турбины (ось) — соединяет турбинное и компрессорное колеса.

- Подшипники скольжения, или шарикоподшипники. Необходимы для крепления вала в корпусе. В конструкции может быть предусмотрен один или два подшипника. Смазка последних осуществляется общей системой смазки двигателя.

- Перепускной клапан — предназначен для управления потоком отработавших газов, воздействующим на колесо турбины. Это позволяет управлять мощностью наддува. Клапан оснащен пневматическим приводом. Его положение регулируется ЭБУ двигателя, получающим соответствующий сигнал от датчика скорости.

Принцип работы турбокомпрессора

Основной принцип работы турбины на бензиновом и дизельном двигателях заключается в следующем:

- Отработавшие газы направляются в корпус турбокомпрессора, где воздействуют на лопатки турбинного колеса.

- Колесо турбины начинает вращаться и разгоняться. Скорость вращения турбины при высоких оборотах может достигать до 250 000 оборотов в минуту.

- Пройдя через колесо турбины, отработавшие газы отводятся в систему выпуска.

- Компрессорное колесо синхронно вращается (поскольку находится на одном валу с турбинным) и направляет поток сжатого воздуха в интеркулер и далее во впускной коллектор двигателя.

Особенности эксплуатации турбин

В сравнении с механическим нагнетателем, работающим от привода коленчатого вала, достоинствами турбины является то, что она не отнимает мощность у двигателя, а использует энергию побочных продуктов его работы. Она дешевле в изготовлении и экономичнее в эксплуатации.

Хотя технически устройство турбины дизельного двигателя практически не отличается от систем для бензиновых моторов, на дизеле она встречается чаще. Основная особенность заключается в режимах работы. Так для дизеля могут применяться менее жаропрочные материалы, поскольку температура отработавших газов в среднем составляет от 700 °С в дизельных двигателях и от 1000°С в бензиновых моторах. Это значит, что устанавливать дизельную турбину на бензиновый двигатель нельзя.

С другой стороны, для этих систем характерны и разные уровни давления наддува. При этом стоит учитывать, что производительность турбины зависит от ее геометрических размеров. Давление нагнетаемого в цилиндры воздуха складывается из двух частей: 1 атмосфера давления окружающей среды плюс избыточное, создаваемое турбокомпрессором. Оно может варьироваться от 0,4 до 2,2 и более атмосфер. Если учесть, что принцип работы турбины на дизельном двигателе предусматривает поступление большего объема выхлопных газов, конструкция для бензинового мотора также не может устанавливаться на дизелях.

Простая проверка турбины на автомобиле

Вы являетесь владельцем турбированного авто? Но нет технических знаний, чтобы проверить турбину правильно без обращения в специализированный сервисный центр? Поверьте, таковых автовладельцев большое количество. Представляем вашему вниманию инструкцию по проверке (диагностике) турбины на все случаи жизни.

Чек-Лист по проверке турбины

Вам предстоит демонтировать патрубки и внешне их осмотреть. Речь идёт о том патрубке, что соединяет вашу турбину с впускным коллектором мотора или же интеркулером. Важный показатель качества – сухость внутри, или совсем незначительные следы от масла. Может случиться такая ситуация, когда двигатель автомобиля расходует чрезмерно масло. Возникает много вопросов. Чем вызван масложор? Виноват двигатель, или всё же турбина, или они вместе? С чего следует начинать ремонт?

Также потребуется визуально осмотреть турбинное колесо. А точнее – его лопасти

Важно, чтобы на них не было никаких повреждений и деформаций поверхности. Они должны быть ровными с правильно заводским видом

Внимательно проверьте, имеется ли там маленький зазор. В случае обнаружения любых внутренних и внешних повреждений лопастей, необходимо незамедлительно обратиться в сервис по ремонту турбин.

Постарайтесь без особых усилий подвигать вал сначала в направлении движения по оси. Необходимо почувствовать минимальный люфт или его отсутствие (0-0.05 мм). Не забудьте придать валу ход в радиальном направлении. Допустимое значение люфта движения – от 0 мм до 1.0 мм. Лопатки вала не должны касаться за улитку, если отвести его в одно из крайних положений и прокрутить. В обоих случаях, когда есть шарканье, задевание и больший люфт, то турбину необходимо ремонтировать либо менять.

Проверьте состояние следующих узлов и деталей: корпус подшипников, ротор, колесо компрессора, маслоотражатель, фланцы, корпуса турбины и компрессора на предмет наличия любых повреждений, трещин и проблем. Если будет обнаружен хотя бы одна трещина, то турбина подлежит замене либо ремонту.

Когда в автомобиле пропала требуемая мощность и тяга, то следует осмотреть впускной и выпускной коллектор. Скорее всего, это та ситуация, когда отсутствует герметичность. Более того, если когда-либо была произведена некорректная регулировка топливной системы в дизельном двигателе – то мощность также может теряться. В бензиновых моторах проблема может крыться в некорректной настройке автоматической системы подачи топлива и настройке модуля зажигания. Когда любой элемент системы регулирования уровня наддува имеет мельчайшую неисправность – жите повышения затрачиваемого топлива, падение тяги, ухудшение динамики. Это всё есть следствие.

Принцип действия турбонаддува

Система турбонаддува использует энергию газов, которые образуются при сгорании топлива. Газы обеспечивают вращательные движения колеса турбинного типа, которое в свою очередь запускает компрессорное колесо, отвечающее за сжатие и нагнетание воздушной массы в систему. Далее происходит охлаждение воздуха при помощи интеркулера и подача его в цилиндры.

Очевидно, что хотя турбонаддув механически никак не связан с коленвалом двигателя, однако его работа и ее эффективность находится в прямой зависимости от скорости вращения коленчатого вала. Чем выше обороты двигателя, тем эффективнее работает турбонаддув.

Несмотря на свою практичность и эффективность, система турбонаддува имеет некоторые недостатки. Ключевым из них является появление турбоям – задержка в увеличении мощности ДВС.

Подобное явление проявляется вследствие инерционности системы – задержки в увеличении давления наддува при достаточно резком нажатии на газ, что может привести к разрыву между требуемой мощностью двигателя и производительностью турбины.

Как работает турбонаддув в машине

Энергия отработанных выхлопных газов в двигателе направляется на турбинное колесо нагнетателя, которое под воздействием газов вращается в своем корпусе, имеющем особую форму для улучшения кинематики прохождения выхлопных газов.

Температура здесь весьма высока, а потому корпус и сам ротор турбины вместе с ее крыльчаткой выполняются из жаропрочных сплавов, способных выдерживать длительное высокотемпературное воздействие. Также в последнее время для этих целей используются керамические композиты.

Компрессорное колесо, вращаемое за счет энергии турбины, осуществляет всасывание воздуха, его сжатие и последующее нагнетание в цилиндры силового агрегата. При этом вращение компрессорного колеса также производится в отдельной камере, куда попадает воздух после прохождения через воздухозаборник и фильтр.

Как турбинное, так и компрессорные колеса, как уже говорилось выше, жестко закрепляются на роторном валу. При этом вращение вала производится с помощью подшипников скольжения, которые смазываются моторным маслом из основной системы смазки двигателя.

Подача масла к подшипникам производится по каналам, которые располагаются непосредственно в корпусе каждого подшипника. Для того, чтобы герметизировать вал от попадания масла внутрь системы, используются специальные уплотнительные кольца из жаростойкой резины.

Безусловно, основной конструктивной сложностью для инженеров при проектировании турбонагнетателей является организация их эффективного охлаждения. Для этого в некоторых бензиновых моторах, где тепловые нагрузки наиболее высоки, нередко применяется жидкостной охлаждение нагнетателя. При этом корпус, в котором расположены подшипники, включается в двухконтурную систему охлаждения всего силового агрегата.

Еще одним важным элементом системы турбонаддува является интеркулер. Его предназначением выступает охлаждение поступающего воздуха. Наверняка многие из читателей этого материала зададутся вопросом о том, зачем охлаждать «забортный» воздух, если его температура и так невелика?

Ответ кроется в физике газов. Охлажденный воздух увеличивает свою плотность и, как результат, возрастает его давление. При этом конструктивно интеркулер представляет собой воздушный либо жидкостный радиатор. Проходя через него, воздух снижает температуру и увеличивает свою плотность.

Важной деталью системы турбонаддува автомобиля выступает регулятор давления наддува, представляющий собой перепускной клапан. Он применяется с целью ограничить энергию отработавших газов двигателя и направляет их часть в сторону от колеса турбины, что позволяет регулировать давление наддува

Привод клапана может быть пневматическим или электрическим, а его срабатывание осуществляется за счет сигналов, получаемых от датчика давления наддува, которые обрабатываются блоком управления двигателем автомобиля. Именно электронный блок управления (ЭБУ) подает сигналы на открытие или закрытие клапана в зависимости от данных, получаемых датчиком давления.

Помимо клапана, регулирующего давление наддува, в воздушном тракте непосредственно после компрессора (где давление максимально) может монтироваться предохранительный клапан. Целью его использования является защита системы от скачков давления воздуха, которые могут быть в случае резкого перекрытия дроссельной заслонки двигателя.

Избыточное давление, возникающее в системе, стравливается в атмосферу с помощью так называемого блуофф-клапана, либо направляется на вход в компрессор клапаном типа bypass.