Восьмое чудо света: новый саркофаг над чернобыльским реактором

Содержание:

- Оборудование для восстановления шин

- Наварка шин своими руками

- Как эксплуатировать восстановленную резину

- Восстановление покрышек: технология

- Какие покрышки можно восстановить

- Преимущества и недостатки наварки шин

- Процесс наварки холодным способом

- Способы наварки и восстановления шин (холодный и горячий)

- Для чего выполняют наварку?

- Какие способы наварки протектора бывают

- Подготовка

- Холодный способ

- Снос существующих конструкций

- Восстановление шин

- Способы реанимации старых покрышек

- Технология наварки протектора шин

- Видео использования резака

Оборудование для восстановления шин

Итак, список необходимых агрегатов, которые участвуют в технологическом процессе, относительно невелик. Тем не менее дешёвыми эти установки назвать нельзя. Первое, что нужно купить — это станок для надевания конверта. Его назначение — фиксация протектора на время вулканизации, после чего вакуумный конверт снимается.

Не обойтись и без станка, позволяющего нанести протекторную ленту. Это же касается и устройства, которое монтирует/демонтирует кольца и ободья. Также жизненно важным является автоклав. Это устройство для вулканизации, позволяющее регулировать температуру, давление и влажность.

Но это еще далеко не весь список. Если мы хотим, чтобы наше предприятие успешно функционировало и, что самое главное, приносило прибыль, то необходимо обзавестись и специальными емкостями, где будет храниться жидкая резина. Нелишним будет и фиксатор покрышек, который позволит выполнять работы в комфортных условиях.

Потом можно приобрести ультразвуковой пистолет, он позволяет сделать процесс более качественным, так как без проблем обнаруживает все повреждения. Всё это — необходимое оборудование для восстановления шин, которое способно сделать ваш бизнес прибыльным.

Наварка шин своими руками

Возможность восстановления автомобильных шин для владельцев транспорта выступает отличным вариантом экономии. Современный умельцы, чтобы сэкономить ещё больше, не платить за услуги работников сервисных центров, активно начали интересоваться, как наварить резину в домашних условиях, возможно ли выполнить этот процесс самостоятельно, и что для этого потребуется.

Автовладельцы уверяют, что наварка шин выполнима в домашних условиях, однако, для осуществления реставрации необходимо иметь специфическое оборудование

Кроме этого, важно ответственно подойти к процессу, так как, колёса, хоть и не выступают элементами, влияющими непосредственно на функциональность транспортного средства, предопределяют безопасность машины на дороге, что считается приоритетным качеством для каждого водителя

Прежде чем приступить к процессу реставрации, стоит внимательно изучить состояние пришедших в негодность колёс, оценив их на присутствие явных трещин, сколов и порезов на резиновых поверхностях. Если таковы дефекты имеются, характеризуются глубокой локацией, с повреждением корда, тогда реставрационные мероприятия будут нерентабельными, восстановить протектор невозможно, предпочтение стоит отдать стандартному варианту замены резины с предварительной покупкой новых покрышек.

Отсутствие критических повреждений покрышек свидетельствует о возможности начала реставрационных мероприятий. Начинать процесс необходимо со снятия старого слоя резины посредством специального станка, с ориентировкой на получение идеальной, равномерной по толщине покрышки, с плавными, закруглёнными краями.

Если в процессе удаления верхнего пласта резины будут выявлены неровности в виде вмятин, потребуется их выравнивание специальной замазкой. Процедура выравнивания происходит посредством шпаклёвки вмятин: для сглаживания неровностей стоит применять только специально предназначенные средства, которые продаются в автомобильных магазинах.

Дальше покрышка подлежит тщательной шлифовке, которая позволит убрать мелкие дефекты или неровности, возникающие после обработки на станке. Следующий этап работы: обезжиривание рабочей поверхности и клейка нового протектора на заготовку. Протекторная резина имеет клеевую базу, что позволяет её прочно прикрепить к поверхности покрышки. Эту процедуру стоит выполнять очень медленно и щепетильно, чтобы избежать перекосов и кривизны, что в дальнейшем будет влиять на безопасность транспортного средства в процессе его эксплуатации. Малейшие перекосы могут стать причиной не только снижения ресурса ходовой, но и выступать провокатором аварийной ситуации, за счёт ухудшения управляемости автомобиля.

После осуществления предшествующих процедуре наварки манипуляций, следует перейти к упаковке шины, что позволит в процессе термической обработки сохранить её правильную конфигурацию. Для этого необходимо надеть покрышку с камерой на колесо или зафиксировать её двумя камерами снаружи и внутри.

Завершающим этапом выступает помещение конструкции в автоклав, где, после подключения подачи кислорода, под воздействием высоких температурных режимов произойдёт сращивание основы и протектора покрышки в единое целое изделие.

Наваренные шины, после извлечения из автоклава, остаётся только визуально оценить на наличие производственных дефектов, что маловероятно при правильном выполнении процесса, можно использовать по назначению.

Профессионалы рекомендуют использовать самостоятельную наварку протектора как вариант её восстановления преимущественно для грузового транспорта. При потребности восстановления колёс легковых машин лучше воспользоваться услугами профессионалов, так как самостоятельная наварка может повлиять на нагрузочный коэффициент колеса, что небезопасно в процессе эксплуатации. Владельцам, которые предпочитают спокойному вождению экстремальные и манёвренные поездки лучше абсолютно отказаться от наварки шин на легковые авто, использовать только новые покрышки с надёжным, заводским протектором.

Как эксплуатировать восстановленную резину

Несмотря на надёжность всей процедуры, результат после восстановления резины не может быть лучше, чем после покупки новой покрышки. Это означает, что при эксплуатации грузового автомобиля после наварки новой протекторной ленты существуют некоторые ограничения. Так, все эти нюансы и способы минимизации рисков на дороге приведены в следующем перечне:

Вне зависимости от мастерства производителя работ и качества расходных материалов, а также протекторной ленты, в ходе предыдущей эксплуатации покрышка была в значительной степени изношена. Это означает, что за несколько лет она подвергалась не только трению, но и большому количеству ударных и вибрационных воздействий.

Конечно, многие нюансы износа тяжело определить даже в ходе ультразвукового воздействия, однако на дороге восстановленная резина может уводить автомобиль в сторону или вести себя иными нестандартными способами. Поэтому идеальной эксплуатации не сможет прогарантировать ни один специалист.

После восстановления резина в значительной степени теряет былой индекс скорости, потому что слишком большие динамические нагрузки оказывают сильное давление на накаченный под давлением баллон. Это легко может привести к его разрыву на дороге.

Вулканизационная печь для шин

Вулканизационная печь для шин

В случае, если при наварке была нарушена технология вулканизации или использованные материалы были низкого качества, протекторная лента может легко начать отслаиваться, обнажая ослабленный слой резины, стоявшей в оригинале. Это заставляет водителя грузовой машины тщательно обследовать каждое колесо с наваркой перед рейсом в целях собственной же безопасности.

Важно!

Автолюбитель должен соблюдать целый список требований по безопасности.

Процесс восстановления грузовых автошин очень действенная процедура, и тысячи автомобилей по всему миру активно эксплуатируются с такими покрышками, не превышая допустимый скоростной режим и передвигаясь в основном по ровным асфальтированным дорогам.

Эксплуатация восстановленной резины

Эксплуатация восстановленной резины

Однако, если проблема владельца грузовика кроется не в истощённых финансах, ему всё-таки следует приобрести новый комплект колёс.

Восстановление покрышек: технология

Наша основная цель – это полный ремонт протектора и боковой части. Первым делом нужно выполнить проверку резины при помощи ультразвука, что позволит обнаружить скрытые повреждения. Далее на специальном стенде покрышка проходит проверку на наличие в её каркасе невосстанавливаемых участков, которые в дальнейшем обрабатываются на пневматическом инструменте.

Следующий, он же наиболее ответственный этап – шерохование. Основная задача – это придание покрышке правильной формы, что достигается путём удаления старого каркаса. Далее резина отправляется на вулканизатор. После этого процесс восстановления окончен, и мы справились с поставленной задачей.

Как вы видите, технология относительно простая. Более того, основное преимущество перед горячим восстановлением заключается в том, что мы можем ремонтировать как грузовые покрышки, так и легковые, а это более выгодно с экономической точки зрения.

Какие покрышки можно восстановить

Прокол 5 мм Наиболее точную оценку возможности восстановления может дать только специалист. Если нет возможности воспользоваться услугами такового, стоит запомнить несколько советов, позволяющих самостоятельно (примерно) определить пригодность или непригодность шины для восстановления.

Одним из важнейших критериев является наличие проколов. Восстановлению подлежат покрышки, имеющие не больше 5 проколов, если такие дефекты диаметром менее 5 мм. Расстояние между такими проколами должно быть больше 10 см.

Важно!

Если покрышка с диагональной конструкцией, то восстановить её можно с дефектом размером до 2 мм.

Необходимо помнить, что кроме протектора важную роль играет также и состояние каркаса. Для определения возможности использования покрышки после процесса восстановления их делят на классы:

- При незначительных или вовсе отсутствующих повреждениях каркаса покрышке присваивается первый класс.

- При серьёзных дефектах каркаса ему присваивается второй класс.

Обратите внимание!

Иногда возможно провести процесс восстановления протектора не один раз.

Покрышки, имеющие радиальную конструкцию, получают возможность восстановления гораздо реже, чем модели с диагональной конструкцией.

Преимущества и недостатки наварки шин

Процесс восстановления резины востребован по нескольким причинам:

- Универсальность — главное преимущество наварки шин. При желании можно восстановить почти любую изношенную резину, вне зависимости от типа. Единственное, что будет различаться, так это стоимость работы.

- Возможность многоразового восстановления . Если корд изделия имеет жесткую конструкцию (как на шинах грузовых авто), наварка может выполняться до двух-трех раз без потери эксплуатационных качеств шин. Соответственно, и ресурс покрышки также возрастает в разы.

- Улучшение конечных характеристик шины . Благодаря применению современных материалов, восстановленное изделие становится более износостойким, а срок его службы увеличивается.

- Доступная цена . Одним из главных плюсов наварки шин считается низкая стоимость услуги (в сравнении с покупкой нового комплекта). Объяснить это легко, ведь конструкция корда не затрагивается, а восстановлению подлежит только рабочая часть резины (протектор). В итоге затрачивается немного материала. Выгода наиболее заметна в отношении шин грузовых автомобилей, производство которых считается наиболее затратным.

- Пробег . После восстановления резины можно проехать еще 120-150 тысяч километров. Такая особенность — большой плюс при каждодневной эксплуатации автомобилей. При этом эффективность покрышек не снижается и остается на таком же уровне, как и у новых авто.

По сказанному выше можно судить, что наварка шин имеет множество преимуществ. Несмотря на это, у многих автовладельцев она не пользуется большим спросом.

Причин здесь несколько:

- Наварке подлежат не все виды автомобильной резины. В первую очередь ограничения касаются покрышек для легковых автомобилей.

- После восстановления нельзя быть уверенным в полной безопасности, а особенно, если наваркой занимались люди с небольшим опытом. При нарушении технологии или применении некачественных материалов ездить на восстановленных шинах опасно. Вот почему рекомендуется не экономить на этой процедуре и отдавать предпочтение только квалифицированным мастерам.

ПОПУЛЯРНОЕ У ЧИТАТЕЛЕЙ: Франшиза при КАСКО: что это такое, достоинства и недостатки кому это выгодно

Процесс наварки холодным способом

Холодное восстановление покрышек – это более продвинутая процедура, чем горячий метод. В процессе наварки не происходит расплавление родной резины, в результате чего не происходит изменения её химического состава и потери прочности. Способ считается универсальным и широко распространён за рубежом, а все его плюсы и особенности технологии приводятся ниже:

Главное отличие от горячего метода – при наплавлении резинового лоскута основание корда становится мягче, и повторная процедура уже будет под сомнением. Еще одно температурное воздействие может ослабить слой восстановленных шин для грузовых автомобилей до такого состояния, когда он уже будет не в состоянии держать давление под нагрузкой.

Перед утилизацией резины после наварки холодным методом операцию можно повторить ещё минимум 2-3 раза, общий период эксплуатации колёс составит не менее 10 лет.

Данный способ во многом связан с важной процедурой рециклинга, когда остатки старых протекторов, подверженных срезке, практически в полном объёме повторно используются в наварке новых.

Перед началом восстановления резины мастер всегда оценивает состояние старых колёс, нередко с применением специальной аппаратуры. Гарантия на долгий эффект после процедуры возможна лишь при удовлетворительном состоянии основного колеса – когда на нем нет грыж, ослабленных слоёв или трещин.

Процесс выполняется таким образом, что между старым основанием и новой лентой с протекторами приклеивается дополнительный слой из сырого резинового вещества, создающего эффект сплошной непроницаемой полимерной плёнки.

После того как произошла наклейка ленты на слой сырой резины, вся покрышка в сборе помещается в специальную вулканизационную камеру, где температура достаточно высока для того, чтобы обеспечить адгезию клеевого основания

Но ещё недостаточна для расплавления существующей покрышки и нового слоя протекторов.

Избавление покрышки от старых протекторов

Важно!

По итогам процедуры мастер тестирует наварные шины методом ультразвукового воздействия. Процедура восстановления покрышки для грузового автомобиля имеет целый проверенный годами алгоритм и систему контроля качества.

Способы наварки и восстановления шин (холодный и горячий)

Современная практика подразумевает применение двух типов восстановления покрышек:

Холодное наращивание.

Такой способ доступен для покрышек, имеющих определенный тип каркаса (с оглядкой на его состояние). Первоначально производится осмотр резины с анализом текущих повреждений.

Важно, чтобы боковые и внутренние части покрышки не имели серьезных порезов или разрывов. В противном случае холодное наращивание невозможно

Если шина подлежит наварке, удаляется старый протектор, после чего изделие помещается в специальный аппарат. На нем производится накачивание шины воздухом и удаление внешнего слоя резины.

По завершении процесса производится шерохование, при котором определяется уровень износа и возможность наращивания.

Сущность холодного способа заключается в применении жидкой резины, благодаря которой удается скрыть имеющиеся повреждения и обеспечить качественный контакт каркаса и протектора.

Далее колесо грунтуется с помощью экструдера и на подготовленное полотно укладывается протектор с требуемым узором.

После завершения работ шина накачивается, а лишняя резина обрезается. Завершающий этап наварки шины — вулканизация и диагностика, после чего мастера выдают талон гарантии на 100 тысяч пробега.

Преимущество холодного наращивания — возможность восстановления резины большого диаметра, применяемой на грузовых машинах, внедорожниках и крупной техники.

Горячее наращивание.

Имеет много общего с технологией, которая описана выше. В частности, здесь производится первичная проверка, шероховка, основной ремонт и накладывание нового слоя.

Разница в том, что подходы в организации этих процессов отличаются.

Принцип восстановления заключается в накладывании на резину дополнительного слоя, который не подвергался вулканизации.

При этом нанесение нового протектора производится на этапе вулканизирования, с применением специальных форм и под воздействием температуры в 140 градусов Цельсия.

Сегодня такой способ восстановления почти не применяется. Он характерен для покрышек легковых машины и микроавтобусов, имеющих резину диаметром 13-16 дюймов.

Для чего выполняют наварку?

Грузовые шины находятся под более тяжелой нагрузкой, нежели легковые. Именно поэтому, они подвергнуты износу гораздо чаще и быстрее. В процессе износа с поверхности шины стирается протектор, который отвечает за сцепление колес с дорожным покрытием, что влияет на управляемость автомобиля. Раньше, когда протектор исчезал, и шина становилась «лысой», ее выбрасывали и покупали новый комплект резины. Современные же технологии позволяют восстановить протектор старых покрышек и эксплуатировать их в дальнейшем.

Почему именно грузовые шины?

- Во-первых, их стоимость является довольно высокой, что по карману далеко не каждому водителю.

- Во-вторых, восстановление старых колес будет стоить намного дешевле покупки комплекта новых.

- В-третьих, каркас данной резины вполне позволяет выполнять подобную процедуру. Дело в том, что она имеет очень жесткий корд, а значит, наварка в этом случае будет иметь обоснованный смысл.

Кроме того, наварка позволяет делать выбор в пользу тех или иных материалов, а значит, если использовать более качественный слой новой резины, то можно добиться увеличенного срока службы, что является не только выгодным, но и оставит водителя в огромном плюсе, по сравнению с покупкой новой резины.

Шины для легковых автомобилей тоже позволяют выполнять данную процедуру. Здесь все зависит от массы автомобиля и категории покрышек, которые на нем применяются. В большинстве случае, подобное восстановление резины допускается для таких шин не более одного раза.

Какие способы наварки протектора бывают

Современные технологии позволяют заменить протекторную ленту на покрышке одним из двух способов: холодная и горячая наварка. Между собой методы отличаются технологиями и необходимым оборудованием. В первом случае восстановление могут сделать специалисты шиномонтажных мастерских. Во-втором, процедура напоминает заводское производство с более качественной реставрацией колеса.

Холодная наварка

Холодная наварка контактной поверхности относится к категории современных и несложных работ. Главное условие, чтобы каркас шины был целым. Пошаговый процесс выглядит так:

- Колесо чистят от камней и битумных пятен.

- Устраняют дефекты (грыжи, проколы и порезы).

- Подготовленный баллон размещают на оси фрезерного станка (похожего на балансировочный).

- Механический нож срезает старую бандажную ленту.

- Открытую поверхность шлифуют.

- Далее ремзону обезжиривают и покрывают сырой резиной.

- Затем размещают на шине новую протекторную ленту и прикатывают её роликами станка.

- Собранную покрышку отправляют в автоклав, где нагревают до t +115°C, и держат под давление 4 — 6 атмосфер, для прочного соединения основания и бандажной ленты.

- После колесо шлифуют и отдают клиенту.

Данный метод считается инновационным. Благодаря ему, в большинстве случаев, удалось заменить горячий способ восстановления. Применяется для грузовых шин, размером R15 — R24 дюйма.

Горячая наварка

Горячая наварка — это более серьёзный способ ремонта, который используется с прошлого столетия. В этом случае применяется оборудование, схожее с фабричным по производству колёс. Процесс выглядит так:

- Шину очищают от камней и битумных пятен.

- Ремонтируют, при необходимости.

- Помещают на фрезерный станок и срезают старый протектор.

- Открывшуюся поверхность и профили шлифуют.

- Обезжиривают.

- Всю шину (подпротекторный слой и боковины) покрывают сырой резиной.

- Помещают в матрицу, где под давлением и температурой +180°C, печатается рисунок и происходит вулканизация.

- Затем шину шлифуют от неровностей.

Такой способ восстановления высокоэнергозатратный и очень дорогой. Как правило оборудование для горячей реставрации есть на крупным транспортных предприятиях. Колёса после горячей наварки ничем не уступают новым, отличаются продолжительным сроком службы и высокой надёжностью.

Подготовка

Сам факт восстановления шины можно назвать ее капитальным ремонтом. Протектор подвергается полному восстановлению, боковая часть тоже ремонтируется. Это не опасно, так как изначально производитель при изготовлении ориентируется на повторное использование старых шин. Такие изделия, возвращенные к жизни современными методами, практически ничем не отличаются от новых. Здесь можно озвучить еще одно преимущество холодного способа: при горячем восстановлении повторный ремонт уже невозможен, шину нужно будет утилизировать, а при холодном таких восстановлений может быть еще много.

Холодный способ

Тем не менее если возникает вопрос: «Как сделать шину из старой шины? Холодным или горячим способом?» — то сразу можно сказать, что холодный действительно выгоднее, даже несмотря на относительно высокую стоимость расходников.

Еще один нюанс относительно различия двух методов: холодный — медленнее. На самом деле если одинаковые покрышки идут потоком, то гораздо проще восстанавливать их с помощью горячего метода. Именно горячим способом чаще всего приводят в порядок покрышки для легковых автомобилей.

Так как установить оборудование для горячего способа требует немалых вложений, то в случае с малым бизнесом, как правило, проще начать с более быстрого и окупаемого холодного способа. Оборудование для горячего восстановления можно докупить со временем и совмещать виды работ в одном шиномонтаже.

Снос существующих конструкций

Эксплуатационная фаза Нового безопасного конфайнмента включает в себя снос нестабильных конструкций, связанных с первоначальной структурой укрытия. Цель сноса предъявила значительные требования к несущей способности арок и фундамента Нового безопасного конфайнмента, поскольку эти конструкции должны выдерживать вес не только разобранной конструкции, но и подвесных кранов, которые будут использоваться при сносе.

Оборудование для сноса

Конструкция нового безопасного конфайнмента включает два мостовых крана, подвешенных к аркам. Эти краны перемещаются с востока на запад по общим взлетно-посадочным полосам, и каждый имеет пролет 84 метра (276 футов).

Каждый кран может перевозить различные сменные тележки. Для нового безопасного конфайнмента спроектированы три типа вагонов:

- Одна типовая подъемная тележка грузоподъемностью 50 тонн (55 тонн ).

- Одна надежная подъемная тележка для экранированной перевозки персонала с грузоподъемностью 50 тонн (55 тонн ).

- На одной тележке подвешена мобильная инструментальная платформа, простирающаяся до 75 метров (246 футов), которая может быть оснащена различными концевыми приводами, полезными для сноса.

Взаимозаменяемость кареток кранов позволяет демонтировать самые большие элементы, уменьшая общий размер нового безопасного конфайнмента примерно на один арочный отсек.

После того, как элементы, подлежащие сносу, будут удалены краном, они должны быть разбиты на части, достаточно мелкие, чтобы их можно было обеззаразить. Ожидается, что основным загрязнением большинства разрушенных элементов будет рыхлая поверхностная пыль, которую легко удалить. Обеззараживание будет происходить с использованием пылесосов с HEPA фильтрами, дробеструйной очисткой (для стальных элементов) и (для бетонных элементов). После обеззараживания в максимально возможной степени части будут далее фрагментироваться для последующей утилизации. К инструментам фрагментации относятся резаки для плазменной резки , и . Инструменты, выбранные для процесса сноса, были выбраны на основе ряда факторов, включая минимизацию индивидуального и коллективного облучения, количество образующихся вторичных отходов, возможность удаленного управления, эффективность резки, пожарную безопасность, капитальные затраты и эксплуатационные расходы.

Точные методы удаления отходов, образующихся в процессе сноса, не определены и могут включать захоронение на месте за пределами Нового безопасного конфайнмента для низкоактивных отходов и долгосрочное хранение внутри Нового безопасного конфайнмента для средне- и высокоактивных отходов. уровень отходов. По состоянию на 2018 год политика в отношении утилизации и переработки топливосодержащих материалов не утверждена .

Элементы, подлежащие сносу

К сносу планируются следующие элементы конструкции укрытия:

| Элемент | Количество | Масса каждого (тонн) | Длина каждого (метры) | Длина каждого (футов) |

|---|---|---|---|---|

| Плоские панели южной крыши | 6 | 31 год | 28,7 | 94,2 |

| Плоские панели южной крыши | 6 | 16 | 28,7 | 94,2 |

| Панели южной хоккейной клюшки | 12 | 38 | 25,5 | 83,7 |

| Мамонт луч | 1 | 127 | 70 | 229,7 |

| Северный луч Б1 | 1 | 65 | 55 | 180,4 |

| Южный луч B1 | 1 | 65 | 55 | 180,4 |

| Панели северной хоккейной клюшки | 18 | 9 | 18 | 59,1 |

| Панели восточной хоккейной клюшки | 1 | 7,25 | 7 | 23,0 |

| Легкая крыша | 6 | 21 год | 36 | 118,1 |

| Обвязка кровли | 27 | 20 | 36 | 118,1 |

| Северный луч B2 | 1 | 57 год | 40 | 131,2 |

| Южный луч B2 | 1 | 57 год | 40 | 131,2 |

| Общий | 85 | 1944,25 |

Виды сносимых материалов

Сносимые элементы делятся на несколько основных типов материалов:

- Сталь

- Квартира (кровельные панели)

- Трехмерные (трубы, фермы, балки)

- Железобетон

- Предварительно кастомный

- Отлита на месте

- Обломки

- Фрагменты металлоконструкций и оборудования

- Фрагменты железобетонных конструкций

- Материалы добавлены после аварии на Чернобыльской АЭС для смягчения ее последствий.

Восстановление шин

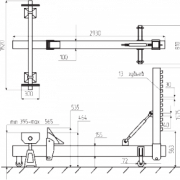

Минимальный или базовый состав линии включает в себя следующие единицы оборудования:

-Автоклав (вулканизационная камера) — вместимостью от 4 до 24 шин, диаметр шин до 22,5″ или КГШ, работа по европейской системе «конверт+конверт»

-Шероховальный станок с возможностью обработки шин типа Super Single (385/65 R22.5).

-Станок нанесения ленты

-Шиноремонтная стойка

-Станок для одевания наружных конвертов

-Станок для внутренних конвертов

-Емкость для подготовки клея

-Экструдер

-Коллектор для сбора крошки

-Монорельс;

Опционально линию можно укомплектовать столом для подготовки ленты — с резаком и пресс-роликами, борторасширителем с пневмо- и электроприводом и подсветкой, стендом финальных испытаний шин на прочность и другим оборудованием по индивидуальным проектам Заказчика. Кроме того, на таком оборудовании с небольшими доработками можно производить восстановление цельнолитых и пневматических шин для погрузчиков.

Мы сознательно не навязываем вспомогательный и ручной инструмент, некоторое несложное оборудование, которое можно свободно приобрести в России. Однако, по желанию Заказчика, осуществляется реализация проекта под ключ, включая подготовку чертежей и соответствующей конвейерной системы обслуживания производства.

Итак, Вам интересно, Вы хотите начать новый вид деятельности — тогда нужно определиться с ответами на следующие вопросы: — в каких размерах будут нуждаться Ваши Заказчики (диапазон размеров) — какая должна быть производительность за цикл/смену — какие есть особенности перевозок в Вашем регионе — обобщить эту информацию и направить к нам запрос по почте: info@rk-reifen.ru или просто позвонить по телефону:(495) 514-3814 Мы готовы предложить Вам как новое оборудование, производства Китай, так и б/у варианты, с возможной гарантией. Стоимость — от 2.3 млн. рублей.

В дополнение, рекомендуем почитать разделы нашей Базы Знаний и ознакомиться с предлагаемыми нами расходными материалами.

Раньше качественные шины можно было купить за достаточно приемлемую цену. Но сейчас ситуация изменилась. Главный экспортер мирового каучука Тайланд собирается создать специальный ценовой коридор, после которого цены явно не будут понижаться. Грузовые покрышки на 40-50% состоят из натурального каучука. Рост цен очень сильно сказывается на автомобильных, логистических организациях, а также малых частных предприятиях, особенно после ужесточения требований к качеству автомобильной резины грузовых автомобилей. Возможны варианты.

Покупать новые шины для грузовых автомобилей, особенно для огромных парков техники, очень накладно. Колесная шина автомобиля состоит из каркаса и собственно самого резинового покрытия, оболочки, протектора. В нормальных условиях каркас покрышки колеса может эксплуатироваться гораздо дольше, чем сам протектор.

Способы реанимации старых покрышек

В последние годы правительство старается оптимизировать отходы автомобильного производства, вторичное сырье максимально перерабатывается ради дальнейшей экономии денежных средств и защиты экологии. Вторая «жизнь» отработанных колёс после реабилитации экономит ни много ни мало — пятьдесят процентов от общих затрат. Восстановление резины производится двумя основными способами:

- увеличением углублений и дальнейшим созданием рисунка;

- горячим или холодным восстановлением — наращиванием нового протектора.

В первом случае отработавшую покрышку старательно зачищают и в первостепенном рисунке создают множественные углубления, естественно, это приводит к уменьшению резинового слоя. Такой способ не всегда является безопасным, ведь поведение такого колеса непредсказуемо.

Во втором случае предусмотрено два варианта дальнейших действий:

- горячее наращивание, создаваемое с помощью вулканизации, нанесения другого дополнительного слоя резины;

- холодное наращивание, заключающееся в наклеивании на протектор резинового кольца.

Отремонтированные колёса работают практически одинаково, горячее восстановление шин даёт меньшую вероятность брака, зато при «холодном» способе реанимировать шины можно не единожды.

Технология наварки протектора шин

Наварка протектора может осуществляться холодным или горячим способом. Технология восстановления резина этими способами схожа и единственным отличием является непосредственно противоположный температурный режим. Восстановление покрышки состоит из ряда операций:

- Первое, что делает мастер – тщательно осматривает шину и выявляет все возможные дефекты. В ситуации если повреждения присутствуют не только на верхнем слое резины, но и на самом корпусе, то велика вероятность, что данная шина не подлежит восстановлению.

- Если на покрышке счесался лишь протектор, то с ее поверхности удаляются все возможные загрязнения, а после этого просушивают.

- Испорченный слой резины удаляется. Также на этом этапе мастер еще раз осматривает покрышку, пытаясь выявить возможные дефекты. Но, в отличие от первого осмотра, который проходил «на ощупь», используется специальное рентгеновское или ультразвуковое оборудование.

- Следующий этап – непосредственно восстановление протектора. На подготовленную покрышку наносится сначала специальный клей, а затем уже и резина толстым слоем.

- Заключительной стадией является создание рисунка протектора при помощи специального оборудования. При вулканизации горячим методом температура каучука и серы достигает до 140 градусов выше нуля. В случае если применяется холодный метод восстановления грузовых шин, то температура редко достигает и 110 градусов выше нуля.

Видео использования резака

На этом видео показана последовательность обработки автошины профессиональным грувером. Как видите, мастер использует специальные насадки, позволяющие пренебречь замером глубины резания. Это экономит время и повышает качество обработки.

Если вы хотите пойти по такому пути, сначала уточните, сколько стоит оборудование для профессиональной резки. Возможно, что его цена покажется вам чрезмерной, и вы предпочтете заказать эту работу у профессионалов.

На этом видео показано, как действует самодельный инструмент. Изготовленный из обычного паяльника станок работает не хуже профессионального оборудования. Сильно стертая автошина покрывается новыми канавками буквально за 6-7 минут

Но если вы хотите пойти по этому пути — обратите внимание на невозможность регулировки глубины резания. По сути, она зависит от силы нажатия

Автор ролика предлагает «нарезать покрышку, как кому нравится», что не гарантирует долгий срок службы резины и безопасность владельца транспортного средства. Бездумная работа может спровоцировать разрыв колеса прямо во время движения по трассе.